榮獲愛迪生銀獎:航太高階製造放電加工AI優化技術

航太關鍵製程導入 AI 的新突破

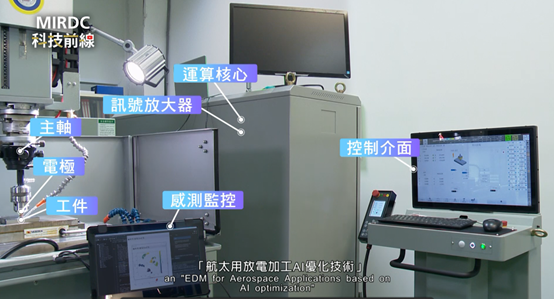

應用於航太加工之關鍵製程—放電加工,過去高度依賴人工經驗調校參數,流程繁瑣且難以即時優化,大幅影響加工效率與精度。金屬工業研究發展中心研究開發「航太用AI優化放電加工設備」運用人工智慧自調適技術,首創智慧調整放電加工參數,實現即時監測與補償機制。此創新技術使傳統精修加工時間縮短超過50%,加工精度等級提升至5 um以內,帶動航太級零組件的製程效率與精度升級,為高端製造業產生革新突破。此設備更結合AIoT中控管理,可實現跨國遠程數據監控,建立履歷以確保生產穩定性並提供全球供應鏈即時應變能力,目前已導入先捷、億曜等多家業者,成功應用於航太發動機關鍵零組件加工及高階電動車連接器端子模具智慧化升級。

航太材料加工難點

航空產業長期以來具備高度嚴謹的品質系統認證與高複雜度的整合技術,各國普遍將其視為衡量國家產業技術能力的重要指標。就航空器零組件成本結構而言,發動機約占整體成本的 27%,僅次於機身結構之 38%。以波音 757 為例,其發動機主要材料為鈦合金(約 38%)與鎳基合金(約 37%),通常材料選擇為噴射引擎在高溫、高負載條件下正常運作之關鍵。然而,鈦合金與鎳基合金於高溫環境下雖具備優異之機械性質,卻因其高強度、低導熱性及易加工硬化等特性,使得銑削加工過程中常面臨切削力大、散熱不良、刀具溫度過高與刀具磨耗加劇等問題,導致加工效率與穩定性受限,尤其針對具備複雜扭轉曲面與薄板特徵之超合金葉輪零件,其加工技術門檻更高,已成為航太製造業者亟需突破之關鍵技術。

傳統放電加工的限制

隨著航太產業朝向高性能、輕量化與高可靠度方向發展,航太關鍵零組件多採用硬質合金、耐高溫及難加工材料,其精密成形與微細結構製造常仰賴放電加工(EDM)技術作為最終關鍵製程。目前航太應用之放電加工製程普遍存在參數組合複雜、製程設定高度仰賴資深技師經驗,導致技術傳承困難與人力依賴風險升高。此外,加工過程中常發生加工時間冗長、放電不穩定、電極異常耗損及加工品質波動等情形,進而影響產品良率與交期穩定性。面對航太產業對品質極度要求,同時需要可追溯性、製程一致性且國際認證要求日益嚴格,傳統放電加工技術方式已難以支撐高階製造需求。

放電加工具備高精度加工能力,特別適用於高硬度材料,但其加工效率仍有提升空間;相對而言,電化學加工擁有加工速度快的優勢,適合作為前段製程,再搭配放電加工以達成最終精度要求。此一複合加工模式可應用於模具製造及航太產業中高硬度材料(如 Inconel 718)之大型工件高效率加工。本研究將導入跨製程智慧化整合技術,透過脈衝電訊號解析,結合智慧感測資料擬合與尺寸量測分析,萃取關鍵加工特徵並建立預測模型,進而以虛擬量測方式補償跨製程所產生的加工誤差,確保最終成品尺寸穩定。藉此實現前後製程之匹配與精準擬合,提供快速且科學化的智慧加工解決方案,預期可降低約 80% 的處理時間,並達到 0.01 mm² 等級的精度預測能力。

AI 如何介入放電加工?

現階段航太應用產品的生產製造皆需要放電加工來完成最後的關鍵步驟。然而,傳統放電加工參數複雜且依賴人工經驗,常面臨加工時間冗長、製程穩定性不足,以及電極耗損嚴重等問題。為解決此問題,我們建置的航太高階製造放電加工AI優化技術具有兩大創新特點:第一、建立AI智慧優化技術,解決傳統上精修加工多以試誤法進行,試作成本高昂且耗時,無法即時反饋加工情況等問題。第二、結合大數據、AI運算與領域知識,在AIoT雲端服務架構下,可以對原設備進行遠程數據監控,實現更高效、更穩定的生產。

本研究所開發的航太高階製造放電加工AI優化技術透過整合製程感測數據、加工歷程資料與AI機器學習模型,建立具自我學習能力之智慧放電加工參數優化機制。藉由即時分析放電狀態與電極耗損行為,動態調整關鍵加工參數,以有效縮短加工時間、提升製程穩定性並降低電極消耗。有別於傳統EDM加工,航太高階製造放電加工AI優化技術為加工-量測-補償之自適應航太級加工智慧化設備,具有備微秒速度分析關鍵參數、線上品質預測,即時回饋補償優化等功能。

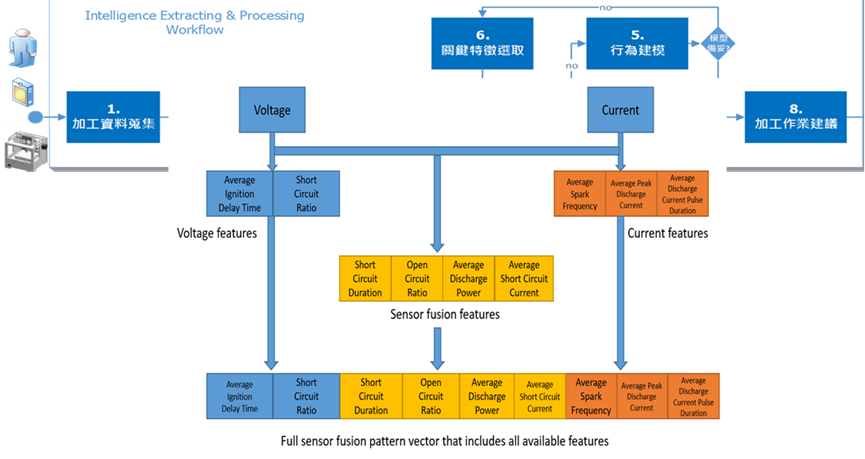

本研究將針對放電設備進行電壓電流高頻訊號收集,搭配生產尺寸量測,完成200筆的生產感測數據收集,依時序將各資料綜整,完成t-SNE模型先找出對應加工品質的7項特徵(如火花頻率、間隙電壓、峰值電流等),再建立BPNN模型預測加工品質,模型反應時間平均約在7-8秒,針對製程異常預警。

|

資料蒐集與特徵萃取

資料蒐集階段:

當感測模組啟動蒐集資料命令時,即可週期性輪詢設備現況,並於加工過程中使用感測設備擷取資料,包含開路電壓(Open Voltage)、間隙電壓(Gap Voltage)、放電電流(Peak Current)、脈沖時間(Pulse Duration Time)、與脈沖休止時間(Pulse Off Time)等,計算感測訊號的特徵,並對應加工精度以萃取關鍵加工特徵後,預測加工精度。

|

特徵建模階段:

典型放電加工精度為尺寸精度量值與表面粗糙度等,其中輪廓精度為電極、放電電流、與放電時間所決定,而表面粗糙度則由放電電流、放電時間與加工件特性所影響,當精加工時,電極與工件間的加工行為、參數、放電排渣等,將影響加工品質。基於電-熱模型理論,依加工件特性與加工參數,包含開路電壓(Open Voltage)、間隙電壓(Gap Voltage)、放電電流(Peak Current)、脈沖時間(Pulse Duration Time)、與脈沖休止時間(Pulse Off Time)等,再結合實際放電脈沖大小與脈沖數,藉由關鍵影響因子及加工品質之關係預測EDM加工精度。

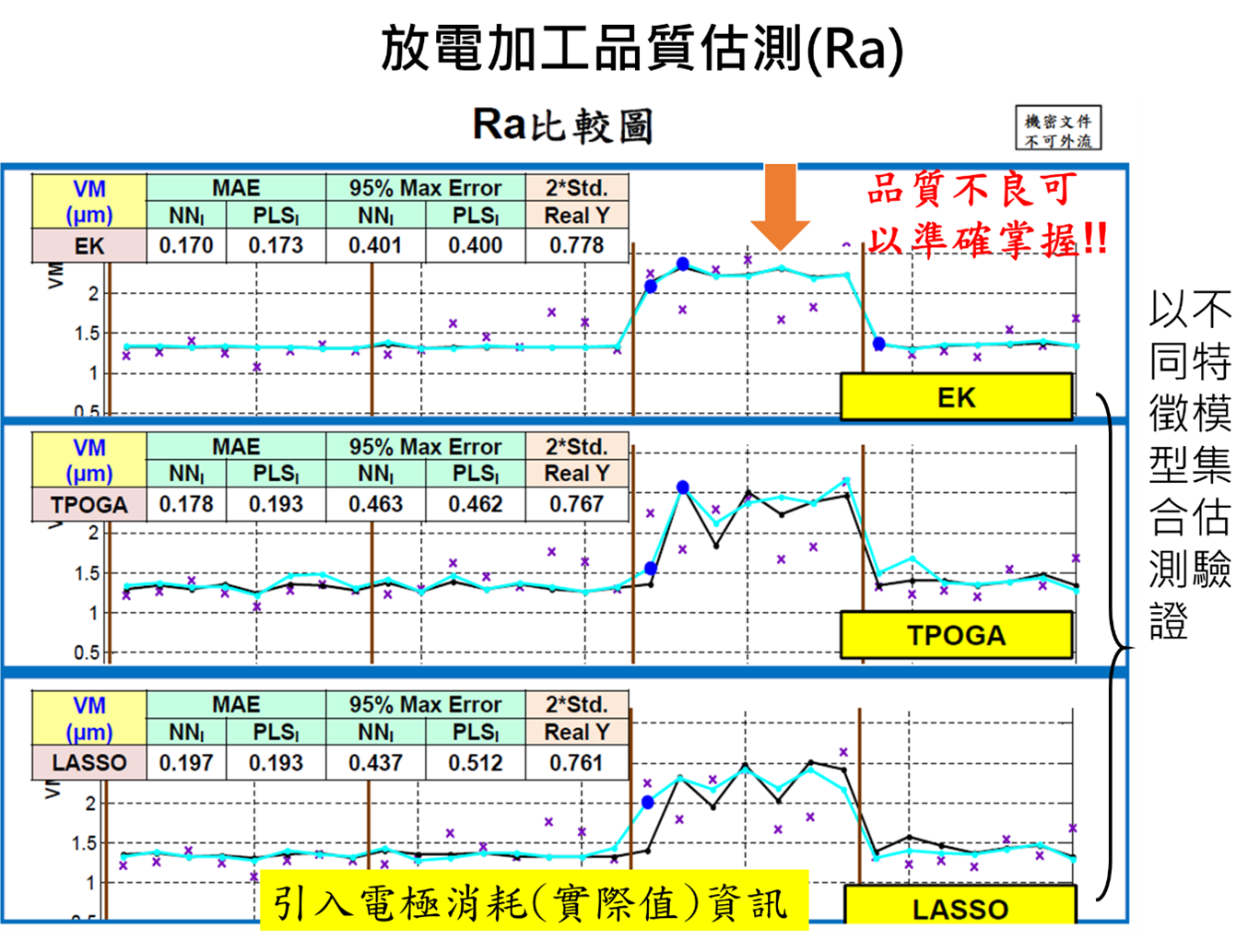

本技術實施為整合線上監測模組(電壓/電流感測)和影像量測放電加工電極消耗分析,透過關鍵製程特徵值萃取,搭配自主開發演算架構對應線上量測決策,反應加工件離線量測公差與特徵值的關聯性,快速找出電極消耗與特徵值關係,以各加工階段分段量測方式,回饋即時電極消耗量去修正原預測模型,透過多次模型調校,可有效提升加工精度預測系統穩定度。建立放電加工智能化補償AI模型,以面積估測/電流自調制,產出面積估測模型的輸入/輸出關係式,預期可藉由估測有效加工接觸面積,精確調控設備加工參數,有效控制加工電極端點消耗,以維持加工精密特徵。

|

產業效益:從航太到電動車應用

在高度快速變遷的產業環境中,中心持續投入金屬材料、加工與製程技術的研發與優化,並積極導入 AI 等創新工具加以應用與推廣,協助提升國內金屬及相關製造產業的整體競爭力。同時,技術應用面向延伸至醫療器材、能源及航太等領域,回應淨零碳排與永續發展趨勢,透過前瞻研發與技術創新,帶動產業朝向智慧化與永續化發展。本研究所開發之航太用 AI 優化放電加工技術,成功突破傳統放電加工高度仰賴人工經驗與試誤調校的產業瓶頸,透過人工智慧自調適參數控制與即時監測補償機制,大幅提升加工效率與製程穩定性。實際導入應用顯示,精修加工時間可縮短超過 50%,加工精度穩定控制於 5 μm 以內,有效降低電極耗損並提升產品良率,協助國內設備與零組件業者提升高值化製造能力,強化航太供應鏈對高難加工材料與高精度製程之自主掌控能力,並降低對國外高階設備與技術的依賴。

現與信盛精工、先捷實業、億曜企業、英濟企業等十多家業者有委託工服或技術合作,已成功應用於國內高階電動車用連接器端子模具加工產線;協助先捷實業建立高階機種智慧化功能,應用於國際航太大廠發動機的高階加工,促成先捷實業高值訂單提升,在數位轉型領域中,航太用人工智慧優化放電加工技術導入人工智慧,成功將傳統放電加工推向智慧製造新時代,不僅顯著縮短加工時間、提升精度,更應用於電動車與航太供應鏈關鍵製程,後續該技術將拓展至新能源車、航空、太空和醫療等高階產品領域應用。

未來展望:邁向智慧製造新里程碑

未來金屬中心將持續深化 AI技術與放電加工、電化學加工等關鍵製程之跨製程智慧整合,發展更高精度之虛擬量測與製程預測模型,實現前後製程匹配與全流程智慧補償,支援大型、複雜航太零組件的高效率加工需求。同時,建立跨廠、跨國之製程履歷與遠端監控能力,強化供應鏈即時應變與數據價值應用,並逐步拓展至新能源汽車、航太、太空與醫療器材等高階製造領域,推動我國精密製造產業邁向智慧化與國際接軌新里程碑。