綠色節能工具機輕量化設計實務應用

文/工研院智慧機械科技中心 智慧製造技術組 智能化機器技術部 廖建智經理、陳佩吟副經理、何筱晨技術副理、王仁傑組長

隨著歐盟碳邊境調整機制(CBAM)於2023年開始試行、美國於2024年提出的清潔競爭法案(CCA),其主要目標均是在透過碳排放稅收與碳排放限制,減少高碳產品進口並促進境內綠色產業發展;臺灣工具機產業高度仰賴外銷,這兩項法案的施行將帶來深遠影響,加上全球標竿企業多已宣布淨零碳排時程,因此推動臺灣工具機供應鏈進行綠色轉型已成為刻不容緩的課題,2021工具機產業白皮書即指出要從客戶角度探索研發創新需求,如提供生產能量解決方案、製程效能保證、工具機使用生命週期服務與節能減碳。由於工具機的使用與製造均涉及到碳排放量,因此透過輕量化設計,除可有效降低工具機操作狀態的能耗碳排,也可降低工具機本身製造過程中的碳排放,達到綠色工具機之製造目標。

ISO14955綠色工具機

國際工具機領導廠商DMG MORI提出Green MACHINE、Green MODE與Green TECH…等三項綠色轉型具體措施,其中Green MACHINE目標是在工具機全生命週期,從原料採購到工具機製造、組裝再到產品包裝運輸之工具機產品價值鏈實現碳中和;Green MODE則是透過加工優化軟體技術與低能耗組件提升加工效率,降低生產能耗,最後Green TECH則是將設備應用於地熱、風電、燃料電池、太陽能…等創新綠能產業,達成綠色減碳目標。台灣工具機暨零組件工業同業公會近年積極推動工具機綠色轉型,除了在2023年發起綠色工具機產品評鑑,在2024年也以「雙軸智造、永續未來」作為台灣國際工具機展主題,展現數位與綠色雙軸轉型之目標。

ISO14955綠色工具機規範 [1]主要提供量測標準來進行工具機能耗評估,並提出降低機台能耗的建議方法;在ISO14955-1工具機能源效率設計方法中提到,在工具機的碳排放生命週期中,主要以投入加工製造階段佔比最高,達到90%以上,而工具機所產生的碳排放主要來源為金屬切削過程中所消耗的電力,因此,減少操作人員在使用過程中的能源消耗與碳排放量,是實現綠色工具機的關鍵點;在設計端目前可透過結構幾何的設計優化與新材料及節能元件的導入來達成,在應用端則可導入加工優化與智慧節能調控等技術,提升加工效率並降低加工業者能源使用量,達到減少碳排之目標,本文主要將針對結構輕量化設計方法進行論述,發展工具機綠色設計技術。

結構幾何最佳化設計技術

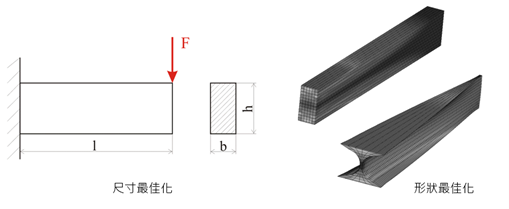

傳統的工具機結構設計改良方式是憑藉著工程師的經驗與直覺,以人為的方式調整參數改良,然而這種方法不但耗費工時,且得到的結果還不一定是最佳解;最佳化方法則是憑藉著數學理論,自動尋找較佳的設計變數組合,將最佳化問題以最少的跌代次數求出該問題的最佳解,此方法解決了傳統試誤法的種種缺點。傳統最佳化設計可分為尺寸最佳化(size optimization)與形狀最佳化(shape optimization),如圖1所示,尺寸最佳化應用上其設計變數通常是結構的某幾些幾何尺寸,例如長、寬、高與厚度等,目標函數與限制條件通常是整體質量的最小化搭配結構應力的限制條件;形狀最佳化通常是調整有限元素模型中的節點位置,透過改變結構外型的曲率,以減少應力集中等問題,這種方式的形狀改變,就有別於尺寸最佳化。尺寸與形狀最佳化都需要工程師先提供一個合理的初始設計,接著最佳化方法會將結構外型在有限的調整幅度下進行最佳化設計,僅更動結構中桿件、肋板、孔洞等的尺寸,但不會直接移除或增加此種顯著的外型特徵。

|

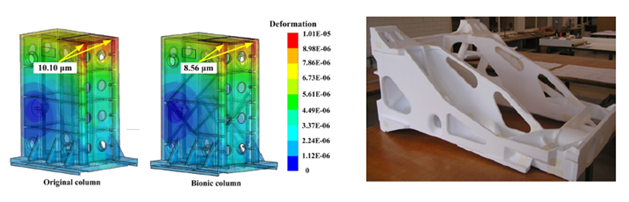

拓樸最佳化技術(topology optimization)則是利用電腦運算自動生成最適化結構的最佳化方法,1988年Bendsøe and Kikuchi [2]提出均質化法(homogenization method),但均質化法對於元素的假設過於繁雜,有著設計變數過多的問題,1990年Bendsøe [3],Zhou and Rozvany [4]則提出SIMP(Solid Isotropic Microstructure with Penalization)法,大幅降低設計變數的使用量,拓樸最佳化技術是近30年內提出的結構優化方法。其特色為目前各種結構優化技術中,結構性能提升幅度最多的方法,2000年初開始引入工業界,率先導入的產業是航太與汽車等特別講求結構輕量化的產品,而直到近年來才開始應用在工具機的結構設計上;在實際的工具機開發過程中,目前結構拓樸最佳化法大多是用來處理剛性最佳化問題,並同時給予結構體積量的限制來控制重量,在拓樸最佳化技術實務應用上,Li, Hong [5]將拓樸最佳化方法實際導入於研磨機立柱結構設計流程上,其變形量較原始版本降低23.6%,重量減輕1.31%;P.Wagner [6]則利用拓樸最佳化技術設計工具機機台,並說明在進行結構設計時須同時考慮靜態剛性與動態剛性,來有效的增加機台切削效能,如下圖2所示。2018年日本JIMTOF展DMG公司也完整展示一使用拓樸最佳化技術開發之機台結構,如下圖3所示。

| 圖2.拓樸最佳化於工具機應用[5],[6] | 圖3. 2018 JIMTOF DMG展出拓樸最佳化設計之結構 |

|

|

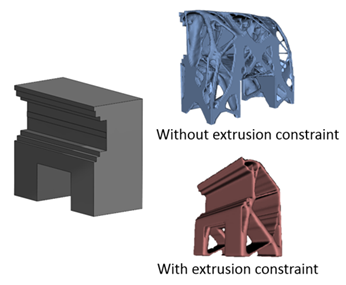

使用拓樸最佳化方法設計三維空間的問題時,其最佳解的外型容易產生具有中空、或封閉孔洞等等的幾何形狀,由於大多數的機械加工方式,例如銑削、鑄造、射出成形等等,都具有一個加工方向的限制,當工件的幾何外型違背加工方向的限制時,則該零件就無法輕易的被加工製造。由圖4中可發現沒有加入擠製製程限制的拓樸最佳化結果其幾何相當複雜,在實務上製造成本是很高昂的,但加入擠製製程限制後,其結構變成一均勻斷面的幾何,使用者只需後續補上幾個擠製方向的封閉肋板即可,大幅降低了結構的製造成本,又可維持一定的效能。

|

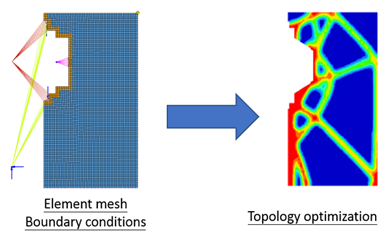

本文在進行結構設計時即導入加工方向限制的拓樸最佳化方法來滿足實際製程需求,下圖5為工具機立柱結構的拓樸最佳化應用,設定完重量負載與切削力負載的邊界條件後,進行拓樸最佳化運算即可自動顯示出每個元素的密度值來代表其重要性,紅色端為密度接近1的網格元素,該元素對整體結構需求貢獻度高需被保留下來,而藍色即為密度接近0的元素,其貢獻度低需進行移除,使用者即可依循此概念進行結構設計。

|

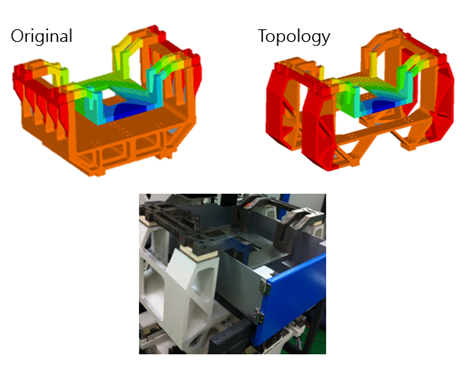

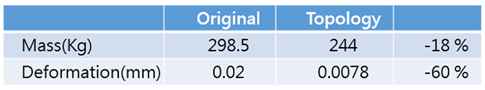

在拓樸最佳化技術實務應用上,目前大多是用來處理靜剛性最佳化問題,並同時給予結構體積量的限制來控制重量,在拓樸靜剛性優化的應用上本文以一線切割機的工作台為載具進行優化,目標為最小化工作台面放置工件後的變型量,優化結果如圖6,比較其差異可發現,原始版結構在底部支撐上使用了很多材料,經過拓樸最佳化運算後,則將材料大幅移至兩側的支撐上,最終結果降低了18%的重量,並且大幅降的了工作台面的變型量60%,如表1,證明拓樸最佳化技術在工業上時應用性。

|

|

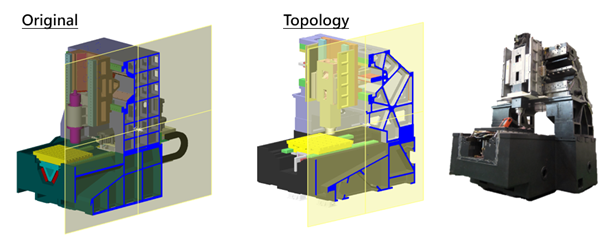

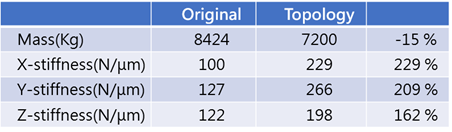

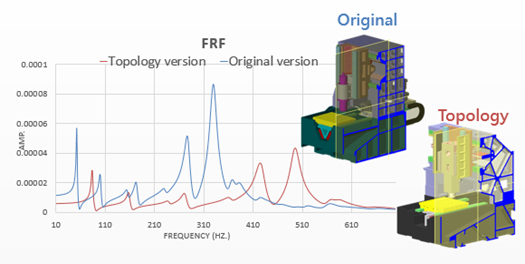

在工具機實務應用案例上,本文以一小型龍門加工機進行技術效益說明,將拓樸最佳化設計結果與原始版本之模型進行比較,結構差異如下圖7,原始版本的結構均以正交形式為主,而拓樸最佳化方法設計出來的結構則會依力流線方向分佈,以便更有效率地提供剛性,在幾何與性能比較上則如表2,應用拓樸最佳化技術設計出來的機台重量較原始版本減低1224 kg(15 %),同時在相同的邊界條件設定下比較三軸向X、Y、Z之靜剛性結果,應用拓樸最佳化技術設計的機台均較原始版本增強229 %、209 %、162 %,有效驗證力流線結構可更有效地提供結構剛性並達成質輕高剛性之設計目標。動態響應的分析結果則如圖8所示,拓樸最佳化的結構較傳統正交行肋版結構,在FRF動剛性振幅表現上提升50%以上,證明其可擁有更好的切削能力。

|

|

|

除了結構幾何最佳化的設計技術發展外,新興材料的導入也是輕量化設計的破壞式創新之一,而複合材料與金屬耦合的新興結構體就是其中之一,歐洲製造技術協會(European Association of Manufacturing Technologies) DEMAT 29計畫專案中以研發輕型工具機結構提升性能為研發目標並開發關鍵材料,這些材料主要用於打造工具機結構,要求高剛性與高阻尼比,目的是將製造工具機所需要的金屬材料降低50 %,且新材料必須100 %可回收,降低對環境衝擊。以往國際使用複合材料在工具機結構的實例尚未普遍,主要在於其高成本且技術不穩定限制,隨著近幾年生產技術大幅成長完備,已有工具機業者開始逐步導入應用,其中德國MAP公司在機械結構整合複材之發展上已有相對應的機型,如圖9所示;捷克CompoTech公司與EAGLE Lasere公司合作開發龍門型機台設備,降低龍門設備機台重量50 %;2023年EMO展場德國FOOKE公司與ISATEC合作開發的工具機ENDURA® 700LINEAR則以頭座進行輕量化設計,並在複材內嵌感測器進行結構健康狀態監控,其使用碳纖複材的目的主要是為了降低慣量、減輕進給驅動系統的負擔、提升進給響應和路徑精度以及提高能源效率。

|

結 論

本文針對綠色節能工具機輕量化設計技術進行實務應用說明,由ISO 14955綠色工具機規範中分析工具機設備所產生的碳排放主要來源為從事金屬切削過程中所消耗的電力為主,因此降低移動件結構的重量除了可以有效減少馬達在加工過程中的驅動電能,甚至可以有效降低馬達規格,減少能耗。

在結構輕量化技術則整合結構拓樸最佳化,搭配加工方向限制的製程條件,進行最佳結構幾何生成以獲得質輕高剛性的設計成果,在國產工具機產業已建立起的大量出口市場基礎下,期望藉由設計技術的導入深化藉以提高產品附加價值,提升工具機產業的開發能力,精確針對高階專用機需求進行客製化開發,同時導入ISO綠色工具機設計規範,目標是保持台灣工具機產業的全球競爭力,促進產業健康發展。

誌 謝

感謝經濟部技術處綠智能工具機關鍵技術開發計畫-工具機低能耗輕量化結構設計與應用驗證技術 (計畫編號P368C12100)的支持,使本計畫得以順利進行,特此致上感謝之意。

參考文獻

- ISO 14955,https://www.iso.org/standard/70035.html

- Bendsøe, M.P. and Kikuchi, N., Generating optimal topologies in structural design using a homogenization method. Computer Methods in Applied Mechanics and Engineering, 1988. 71(2): p. 197-224.

- Bendsøe, M.P., Optimal shape design as a material distribution problem. Structural optimization, 1989. 1(4): p. 193-202.

- Zhou, M. and Rozvany, G.I.N., The COC algorithm, Part II: Topological, geometrical and generalized shape optimization. Computer Methods in Applied Mechanics and Engineering, 1991. 89(1): p. 309-336.

- Li, B., J. Hong, and Z. Liu, Stiffness design of machine tool structures by a biologically inspired topology optimization method. International Journal of Machine Tools and Manufacture, 2014. 84: p. 33-44.

- P.Wagner, Simulation in design of high performance machine tools.HELLER GmbH