智慧化浪潮下,製造業AI應用與發展趨勢

前言

人工智慧(Artificial Intelligence, AI)是指模擬人類認知能力的電腦運算技術。自1950年代被提出後,因運算能力不足與實際應用困難,致使AI經歷兩次發展低谷。時至今日,深度學習的出現與支援AI算力需求的硬體逐步完善,也使AI迎來第三次發展高峰。Google執行長Sundar Pichai亦認為AI是當今關鍵技術,曾言:「人工智慧的影響性可能超越火力和電力」。

ChatGPT問世更是投下震撼彈,透過大量參數建構的大型語言模型(Large Language Model, LLM),在理解能力方面顯著提升,更能生成創意內容。短短2個月內,ChatGPT每月活躍用戶數突破1億,ChatGPT用戶成長速度驚人,主要歸因於人們對於AI作為智慧助理角色的高度認可。從過去僅能在專業領域如圍棋中打敗棋王,到如今成為實用的日常工具。

製造業為何需要AI

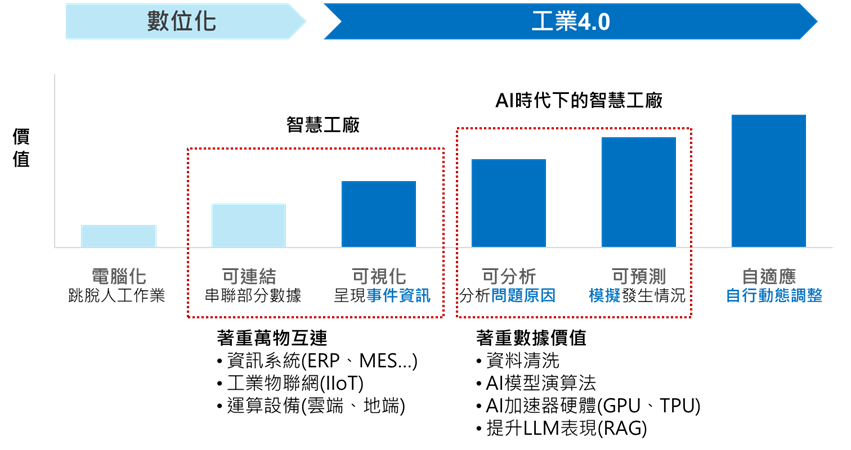

全球製造業不斷嘗試新技術、落實工業4.0概念,並逐步朝成熟的發展階段邁進。在傳統的定義中,智慧工廠著重於「數位化」,運用工業物聯網(IIoT)技術監控設備、產線、廠務狀況,清楚掌握生產狀況以增加流程可控性,減少反覆確認作業狀況來回耗費時間。

然而,近年製造業面臨全球物價通膨、製造成本不斷升高,同時持續面臨缺工挑戰。昔日疫情、地緣政治、俄烏戰爭等總體環境因素衝擊部分製造業者產能、供應鏈。國際資通訊品牌大廠更要求製造業者往在地化生產,在此背景下,如何穩定採購和備有安全庫存,合作夥伴產能相互支應等議題重要性逐漸提高。因應供應鏈從長鏈朝短鏈發展,製造業者也靠近客戶市場布局生產據點,重新建構在地供應商、投資生產設備,且也面臨產能與良率是否能成功複製、員工文化差異等議題,使得企業營運面臨嚴峻挑戰。

上述總體環境事件造成的影響,使得原有「數位化」的智慧工廠無法因應面向有三。

1. 靈活性:例如製造業的導入的生產排程管理系統,僅按照產能優先、物料優先等Rule-based條件設定排程作業,然而在市場環境不穩的型態下,系統難彈性處理客戶急單和插單狀況。

2. 預測性:數位化主要能體現作業「當下」的狀況,然製造業者現今對於環境適應性的需求,期望能在可見的「未來」提前預防可能發生的風險,這是過往數位化工廠無法辦到的能力,期盼藉由AI從數據中發現隱含的模式,預測未來可能發展走向。

3. 複雜性:數位化工廠累積的數據種類相當複雜,例如機械手臂運作參數包含狀態、時間戳、動作次數、XYZ軸座標等,然而顯示在戰情室的資訊,往往僅是與管理相關的KPI數據,顆粒度不會拆分到這麼細。對比數位化工廠是掌握人看的數據,AI時代下的智慧工廠,更著重於讓AI將人員看不懂的數據,轉化為具有義涵的資訊,這也是促進智慧工廠轉往AI發展的驅動力。

簡言之,過往智慧工廠精髓在於管理統一化,主要透過IIoT等數位化技術使廠務作業透明。而在AI浪潮下,工廠從數位化轉往智慧化,現今智慧工廠重點為利用數據作決策,發展以數據作思考、預測的能力。

|

資料來源:MIC (2024)

製造業AI應用全貌

AI對製造業的影響,主要體現在能如何優化業者既有作業效率,減少成本乃至創造營收。而製造業實務面臨的問題種類多元,包含分類(瑕疵檢測、垃圾郵件過濾)、分群(市場區隔、客戶群體細分)、序列預測(市場需求預測、物料庫存管理、設備預測性維護),以及生成(數據生成、產品設計)等,這些問題類別能對應適用的AI演算法。

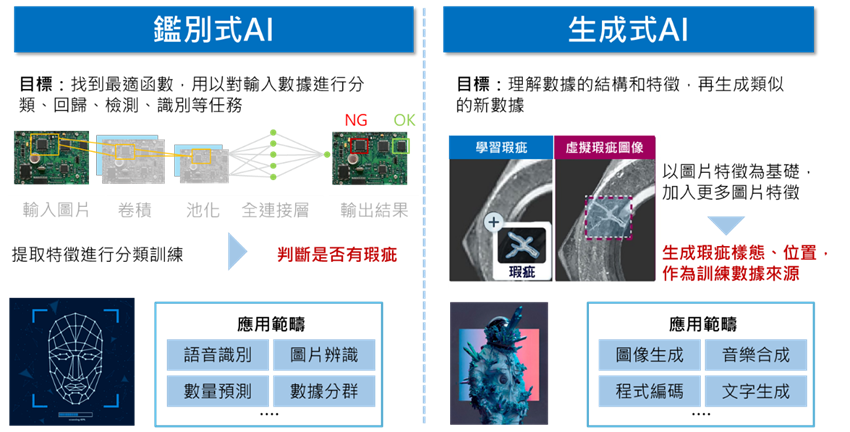

按驗算法主要功能與應用目的,可以將其分為鑑別式AI(Discriminative AI)與生成式AI(Generative AI)。前者擅長分類和歸納數據,根據數據特徵差異分析數據類別,常用於語音辨識、圖片與影像辨識等應用;後者則擅長創造數據,能生成類似訓練數據的文字、圖片、影像、程式碼等。由上述可知,鑑別式AI和生成式AI各有專長,並不互相替代,而是根據不同應用場景,選用合適的AI技術滿足需求。

|

資料來源:MIC (2024)

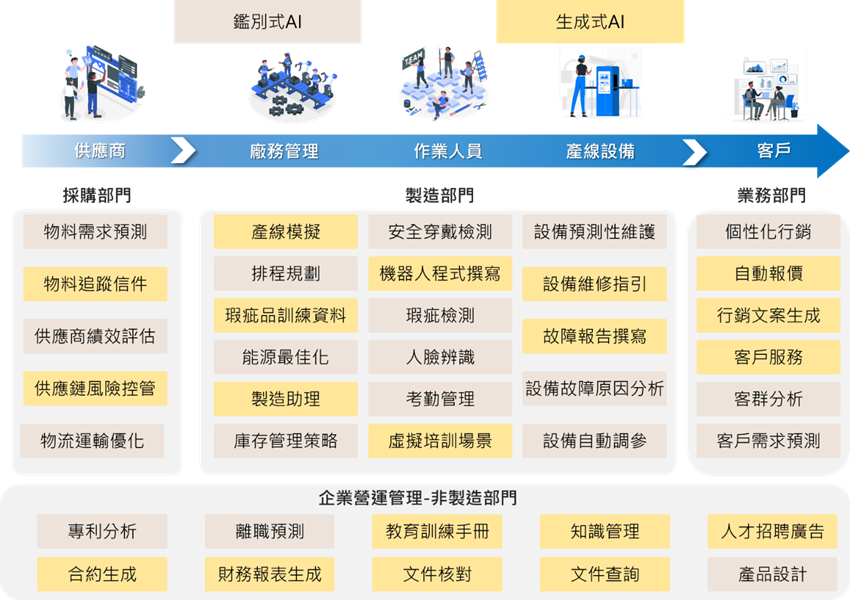

而在應用方面,鑑別式AI與生成式AI可廣泛用於產、銷、人、發、財等企業營運流程,更不限於特定垂直產業使用,如電子製造業、金屬加工業、製藥業、紡織業、化工業等。以下整理製造業普遍涵蓋的作業流程中,能跨產業共通的AI使用情境。

上游供應商管理方面,物料需求預測可利用AI按照訂單資料、物料庫存數據、採購前置時間等數據,預測未來的物料需求,提前準備物料減少缺貨風險;供應鏈風險控管則可利用生成式AI,蒐集供應商所在地的新聞,掌握影響物料供應的重大事件,以便第一時間了解供應鏈可能風險,及早採取對應措施。

製造部門作業管理方面,生產排程規劃利用AI分析人員排班、機台狀態、物料數據、訂單需求等資料,進行生產排程最優化調整,降低人員手動排程耗費的時間;產線模擬則可以利用生成式AI創建虛擬產線,找到最佳的生產流程與產線配置方式。

下游客戶管理方面,客群分析利用AI分析客戶數據,識別不同客群的特徵和行為模式,幫助業務與行銷部門制定相關策略;自動報價應用,利用生成式AI根據不同的條件如訂購量、交貨時間等生成多個報價選項,同時草擬回復客戶的信件內容,降低溝通成本。

企業營運流程方面,離職預測可以透過AI分析員工的行為數據,預測可能離職的員工,幫助人力資源部門提前採取措施,降低員工流失率或離職造成的衝擊;員工訓練手冊生成,可以利用生成式AI翻譯作業文件教育外籍員工,或是生成企業規範文件等應用。

|

資料來源:MIC (2024)

製造業AI應用案例-產品瑕疵檢測

作為產品良率的把關,品質檢測為製造業相當重視的作業環節,而按生產產品差異,產品瑕疵類型有所不同,包含空焊、錫量、變形、破損、繡蝕、缺件、髒污與刮痕等。而瑕疵檢測的方法,傳統是採人力進行,現也透過自動光學檢查(Automated Optical Inspection, AOI)自動化進行識別,甚至搭配AI降低複檢人力,產業應用遍及半導體、印刷電路板、面板、電子製造、電子機械、紡織、食品加工、汽車等。

AI在檢測中的角色為學習檢測人員對於產品NG與OK的判斷標準,透過深度學習定義出瑕疵範圍以及判斷是否異常。利用AI進行檢測的優點在於檢測標準一致,不會有人員判斷標準不一、檢測疲勞的問題。另外,相對於AOI,AI瑕疵檢測對光源依賴性較低,只要光源穩定,即使輪廓、形狀較為模糊,或是有金屬材質反光干擾,AI仍可進行檢測分類。

儘管AI能協助人員作業,然而製造業者過往在導入方案的過程中,缺乏模型訓練所需數據集為其應用挑戰。為確保模型訓練有效,只有在生產過程中出現的瑕疵才能符合真實性。然而,這些數據往往數量有限,且瑕疵種類分佈不均。例如一條產線原本的瑕疵檢出率是 1%,也就是生產100片電路板,才有一片瑕疵紀錄。再加上,每一個款式的電路板都有生產週期,可能半年到一年半就更迭或停產,這都增加了瑕疵資料搜集難度。

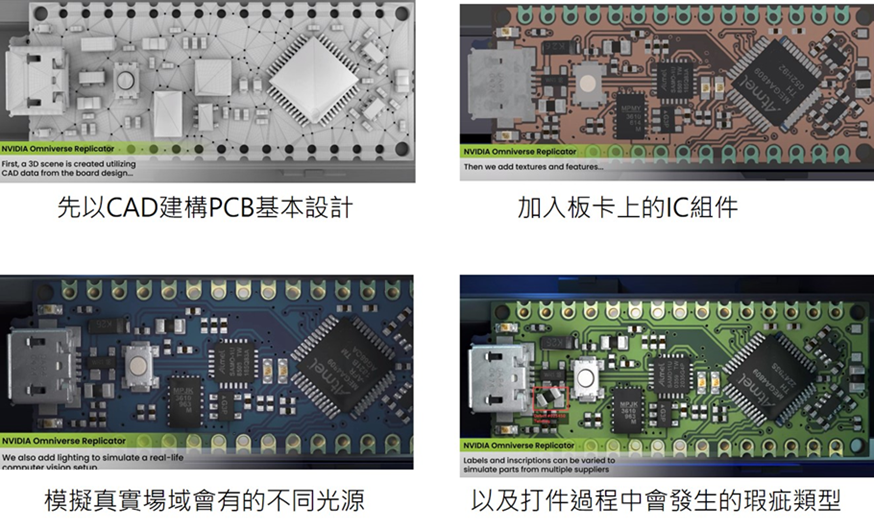

對應此痛點,NVIDIA與Siemens利用生成式AI,提出完整的AI視覺檢測解決方案,當中可借鏡之處在於圖片瑕疵生成的部分,該方案能模擬視覺檢測實際應用時,會面臨到的光源環境,以及製程過程中,板卡會產生的打件瑕疵。因此除了生成板卡尺寸,還能生成各式光照變化、零組件位置與打件不良品種類,例如立碑(Tombstone)、扭轉、缺件、元件反轉或偏移等情況。透過瑕疵圖片生成,訓練數據可以不必直接來自於產線不良品,進而減少數據蒐集時間。

|

資料來源:NVIDIA、Siemens,MIC整理,2024

除了國際業者的方案,我國業者宇見智能-MetAI亦為領域業者,而觀察其於金屬加工業的實際導入案例,製造業者原先提供的600筆真實資料給AI訓練的瑕疵檢測準確率僅62%,然而透過加入生成式AI合成的1,400筆資料之後,準確率達到88%,顯示生成式AI真的能掌握檢測物件的物理特性、材質材料等資訊,讓虛擬瑕疵品有如真正瑕疵品的品質。後續在合成資料達到4,400筆時,瑕疵檢測準確率更達到96%。

另外,生成式AI不僅協助金屬加工業者節省蒐集圖片時間,數據標記也是其重要效益。過往瑕疵品圖片蒐集後,仍需手動標記瑕疵的具體範圍,給AI學習要辨識的瑕疵特徵,每張照片約需7分鐘作業時間,若是透過AI機器學習演算法的自動標記工具亦需3分鐘。然而透過生成式AI,由於瑕疵類型由AI學習後自動生成且分布於圖片中,因此能快速掌握虛擬建構出來的瑕疵位置,每張照片的標記時間將能降於幾秒鐘。

在上述企業應用案例中,過往約需10個月的資料蒐集與資料標記作業時間,經過AI協助後,僅需半個月即能完成,大幅節省95%的作業時間,亦增快視覺檢測模型上線時間與可靠性。

製造業AI導入指引

製造業導入AI可以分為構想、設計、驗證POC、實施/營運四個階段。

1. 構想評估階段:

是讓企業探索並理解AI,旨在讓企業系統性掌握面臨的問題以及整體目標,並瞭解導入AI能產生的好處,以及將眾多方案選項收斂為選定方案。導入AI不是為了擁有AI技術,而是讓AI幫助企業完成目標並解決企業問題,以及協助企業選擇AI應用在哪些營運流程。

故此,企業需首先設定經營目標並初步判斷AI應用在哪些領域;其次系統性檢視並提取應用領域問題,客觀討論AI是否為解決問題解方;然後尋找適用AI方案並評估企業內部是否有足夠資源支持;最後透過導入難易程度與導入可能好處評估,排序方案導入優先度。

2. 設計階段:

本階段旨在將企業在構想階段選定的AI方案轉化為可執行的項目。此階段企業需要明確界定AI應用所要解決的具體問題和所需資料,並設計AI的實際作業項目。同時,企業應確定AI應用的最佳時機、分析方法、分析的細節程度以及分析的頻率;評估初期投資的合理性,並設計用來衡量AI成效的標準,以作為後續驗證階段的判斷依據。

3. 驗證階段:

此階段企業的目的是確認所建構的AI模型的有效性,並進一步衡量其實際應用的可行性。在這個過程中,企業需要解釋模型分析結果並進行優化。如果決定正式導入AI,企業應確定哪些現有業務流程可以與AI結合,並指定主要負責驗證AI適用性的人員。同時,也要確定驗證的時間、方法,以及驗證完成後的後續行動。此外,企業還需要證明導入AI的經濟效益,並評估其對企業節省成本和營收增長的影響。

4. 實施階段:

這個階段,企業的目標是維持並優化AI的應用價值,企業需建立機制確保AI在組織內的有效運作。這包括AI上線後對現有作業流程的調整,例如保留原有人力但提升作業品質,或先由AI進行分析並提供建議,再由少數人員進行二次確認的操作方式。由於這些變革會改變AI使用者的工作習慣,領導者和主管需要強調變革的重要性,並考慮如何將AI無縫融入現有作業流程。此外,在AI長期運作的過程中,企業需要持續監控和更新模型,以確保其保持高效能,並在AI穩定運行後,擴展其在其他業務流程中的應用。

|

資料來源:MIC (2024)