工具機的持續進化 由JIMTOF 2022看工程集約及工廠自動化

JIMTOF日本國際工具機展自1962年起開辦以來,今年已邁入第31屆,時隔4年再次舉辦實體展覽,本屆以“Open the door to the future-Meet the technologies move the world forward”為主題,以解決各項製造業所面臨問題為軸線達到「推動」通往未來發展的大門,本文將與讀者分享關於日本工具機展覽在工程集約及工廠自動化相關領域的技術發展現況。

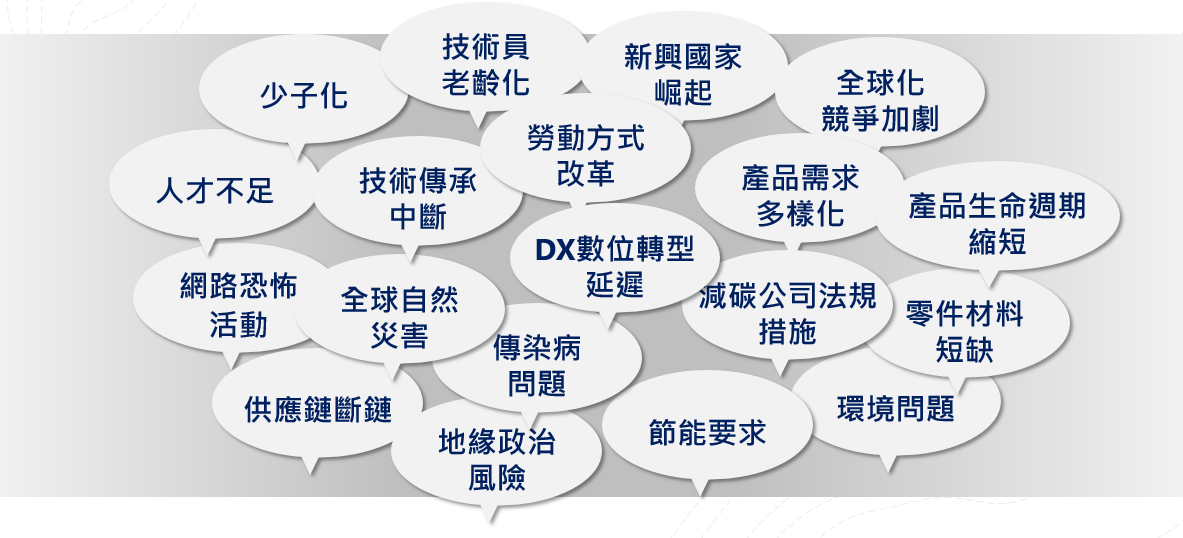

製造業所面臨問題對製造現場的影響

現今的社會,充斥著因勞動人口的減少、產業高齡化、技術傳承的延遲、數位化應用的需求、環境永續的社會責任等問題,各行各業都快速地發生了改變,製造業也不例外。衍伸的問題諸如:因少子化造成的作業人力不足、人員無法有足夠的時間以傳統的方式累積經驗;少量多樣的需求造成頻繁的開發新製程以及刀具、夾具的更換;因減碳造成的廠房運作成本提高等等,維持作業現場的正常運作以及獲利皆面臨著挑戰。

|

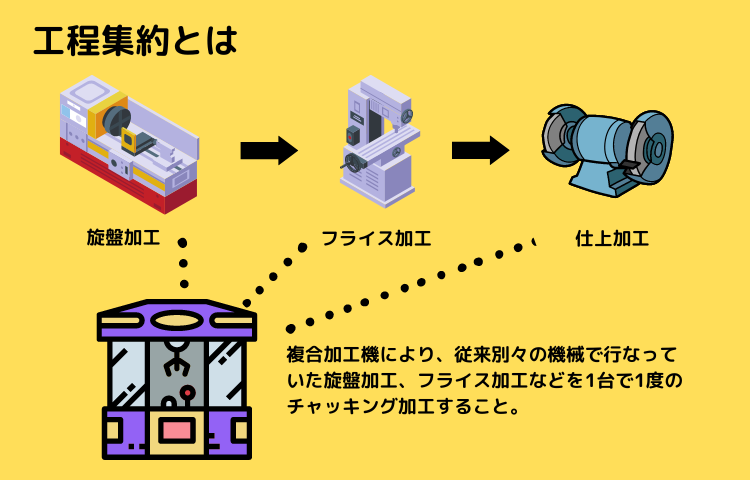

工程集約

工程集約是將生產過程中在不同機器上執行的多道工序合併為一道工序,在一商品的加工過程中會經過各種不同的傳統機械加工工法,從車削、銑削、鑽孔、滾齒、去毛邊、清潔切屑、精加工、研磨等,透過工程集約可以將這些製程合併在單一機台上,除此之外,工件精度量測、外觀檢查、甚至是新型態的加工工法等的整合,以達到提高產品精度、增加機器運行時間、長時間無人化、減少半成品管理、減少機台數量等優勢,下列將綜整幾項工程集約發展內容與大家分享。

|

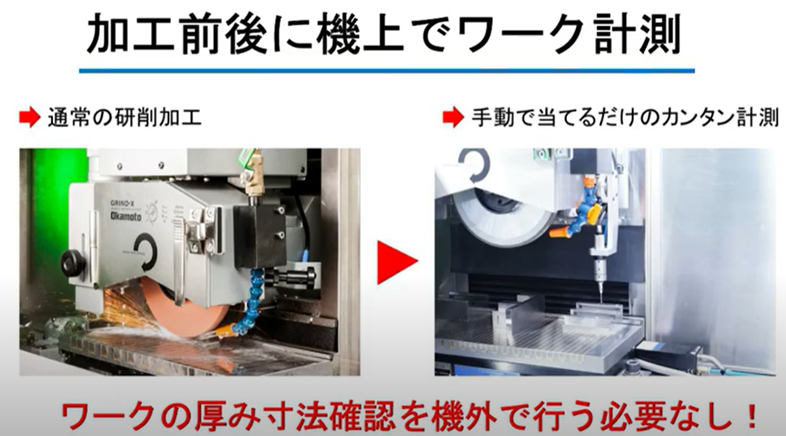

機上量測

在CNC透過在機上量測進行檢測曲面和幾何特徵,於加工前可設定工件的原點定位,加工循環中可進行工件量測自動修正工件偏移量,加工後能量測工件確認尺寸與公差管控在容許範圍內,在量測與再加工過程中不會拆下工件,因此可以提高工件加工精度。

以Okamoto岡本機械為例,即使只有一個砂輪的平面磨床也進行機上量測,在砂輪旁安裝觸摸式探頭,利用Quick Touch技術透過機上量測能於平面磨床中自動執行加工後的工件尺寸量測以生成校正程式執行再加工。

|

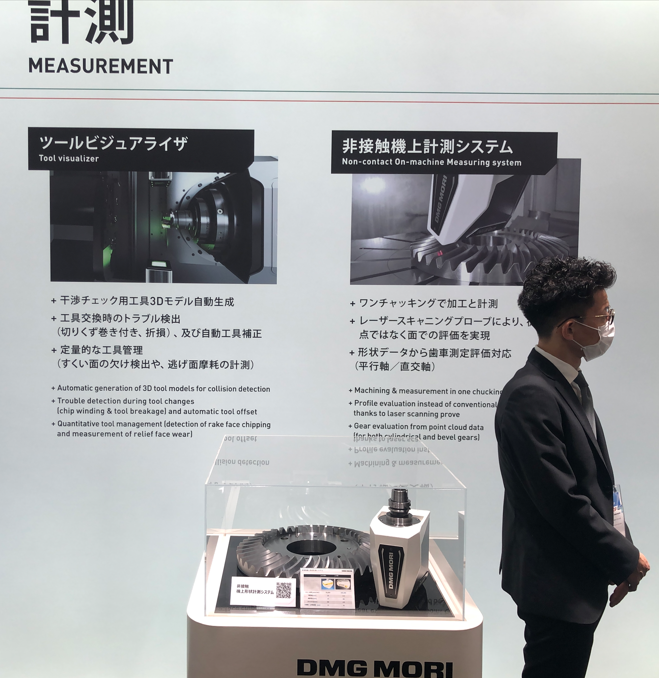

另一個案例則是在綜合加工機使用上,DMG MORI展示了以雷射感測為基礎的非接觸式量測。在工件量測應用方面,面對齒輪加工需要快速檢測齒型以及更細微的加工特徵,採用探針式的量測方法有其極限,因此以非接觸式方式替代,同樣可以整合至刀把上更換至刀庫內。在刀庫內,建置了刀具檢測裝置,可以生成3D Model以更全面精準的檢測是否有磨耗或破損等等,同時可以量化磨耗量,進行刀具壽命的管理。

|

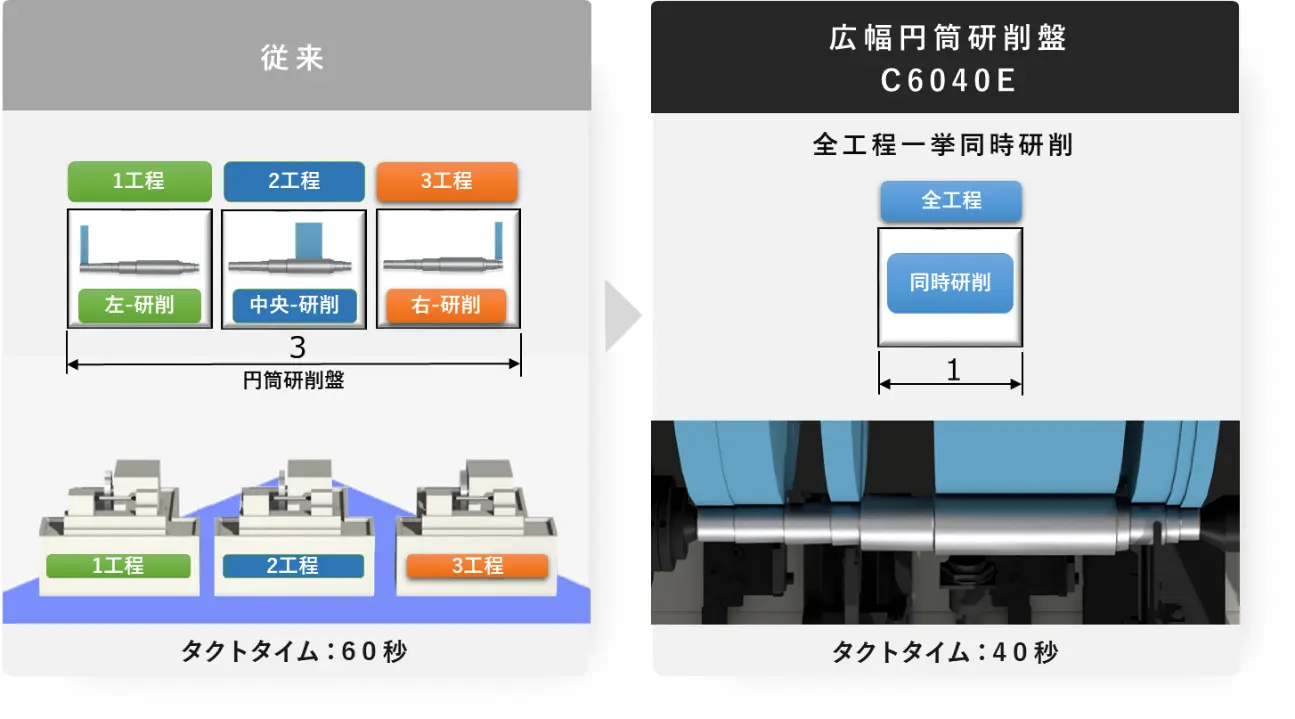

研磨多面加工

在工具機上常因夾具因素無法進行一道製程即可完成加工,常將透過反轉夾持以分道製程完成加工,多面加工透過平行兩軸或分度盤等夾持方式達到一道製程可完成多面或正背面加工以實現工程集約。

以JTEKT外圓磨床C6040E為例,整合無心磨床的雙支撐主軸與自家獨特擁有的外圓磨床的頭座,將主軸、頭座、尾座、中心架組合在一起,以節約的空間實現同時加工同一工件的不同直徑製程,從而有效率的批量生產未來市場不斷擴大的電動車馬達軸。

|

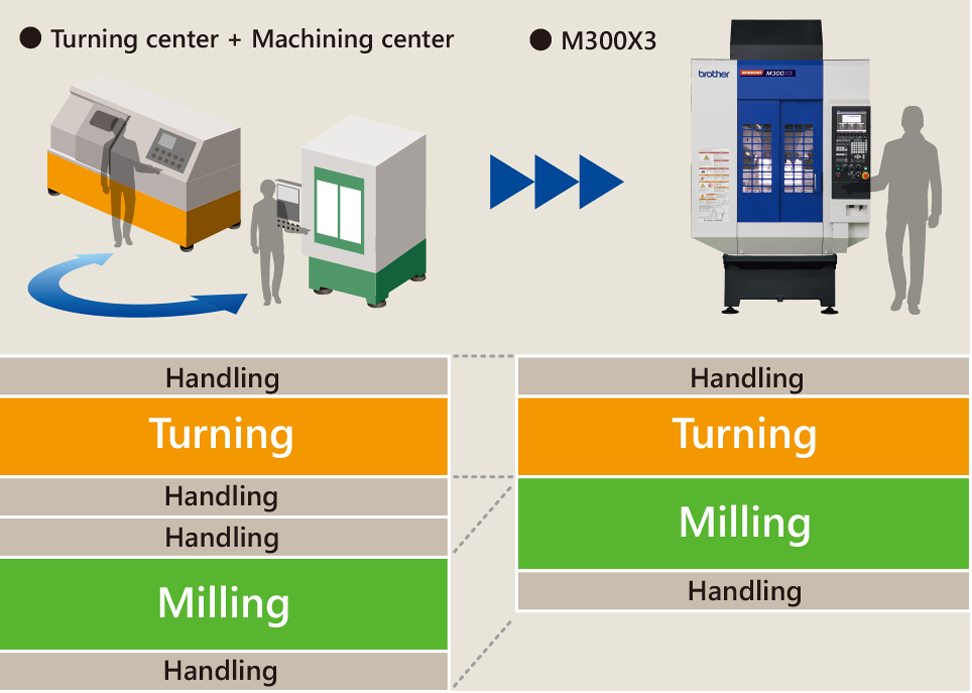

多工序整合

將原先需要各別單獨加工機台的製程整合到一台工具機中完成,常見機台整合車削及銑削兩種加工工藝。Brother 工業SPEEDIO系列對加工方式作了改變,發表了M200Xd1機台,搭配新開發的CNC-D00多軸控制,以及獨自開發的+120~-30度傾斜軸和DD直驅迴轉軸,可收納達28支刀的ATC高速刀具庫,並在主軸端配有兩面支撐車刀用固定夾持機構提供安定車削加工能力,在同一機台上完成車削、銑削、攻牙等多道製程,以高效率及節省空間的車銑複合機種實現工程集約。

|

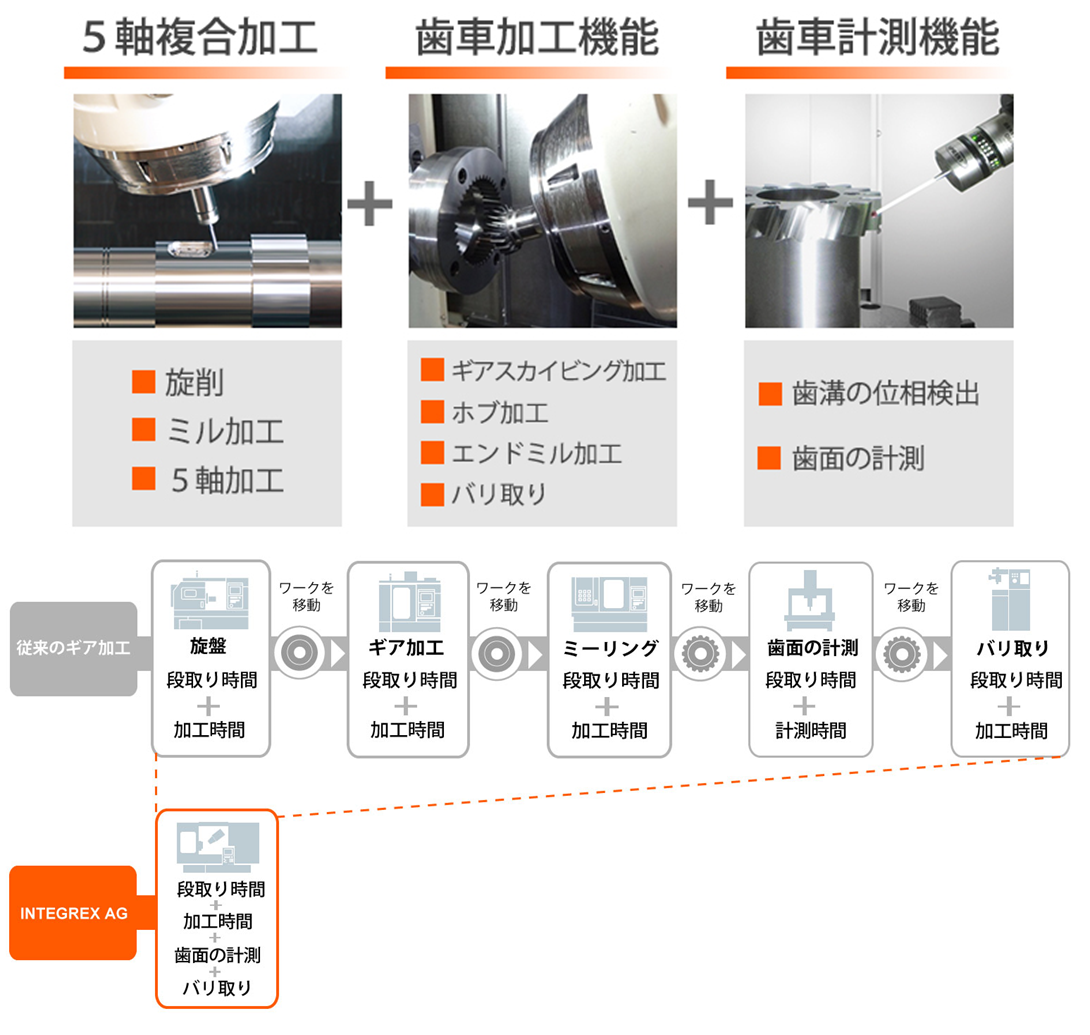

專用機械工序整合

除常用的車削、銑削製程整合,本屆工具機展也常見到對準電動車市場發展所設計出的齒輪加工複合機種,在齒輪加工中除車削粗胚外還需要利用滾齒機和插齒機完成齒部加工,在YAMAZAKI MAZAK多任務INTEGREX AG機種中結合五軸車銑複合加工和齒輪加工,從車齒、滾齒、端銑、去毛邊加工到最後齒輪成品量測,透過INTEGREX AG 控制器整合各製程於同一機台上完成各種齒輪的高精度加工縮短生產週期。

|

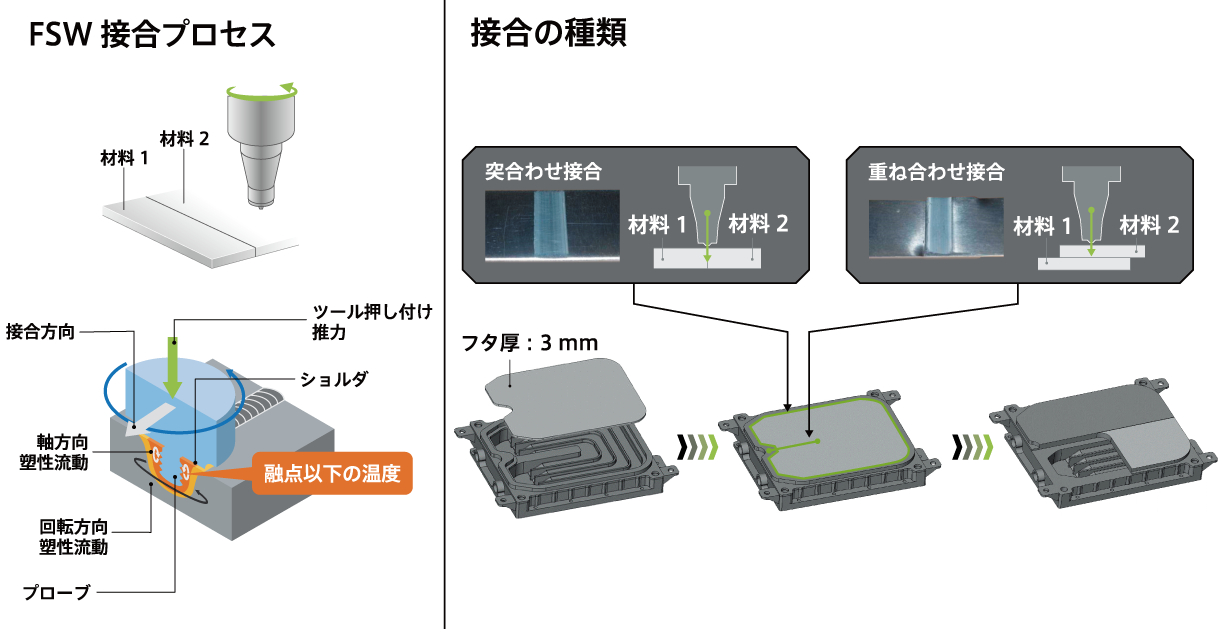

特殊工法整合

在本屆JIMTOF中特別設立積層製造Additive Manufacturing(AM)專區呈現一些特殊工法於製程上的應用,透過積層製造於機台上快速成型任意複雜形狀零件,從而實現零件的”自由製造”;另外除AM積層製造外,摩擦攪拌接合加工(FSW)也在展場中漸漸出現應用,透過主軸攪拌頭摩擦產生的熱能在未達到熔點的情況下將材料軟化進行混和,並施壓在接合位置以摩擦熱完成焊接,其工法主要用於車用散熱領域、半導體設備腔體冷卻流道蓋等等,適用於鋁合金、鋼、鈦、銅及鎂合金等低熔點金屬,除相同材質的焊接外,亦可達到異種材料及不同板厚的焊接。

|

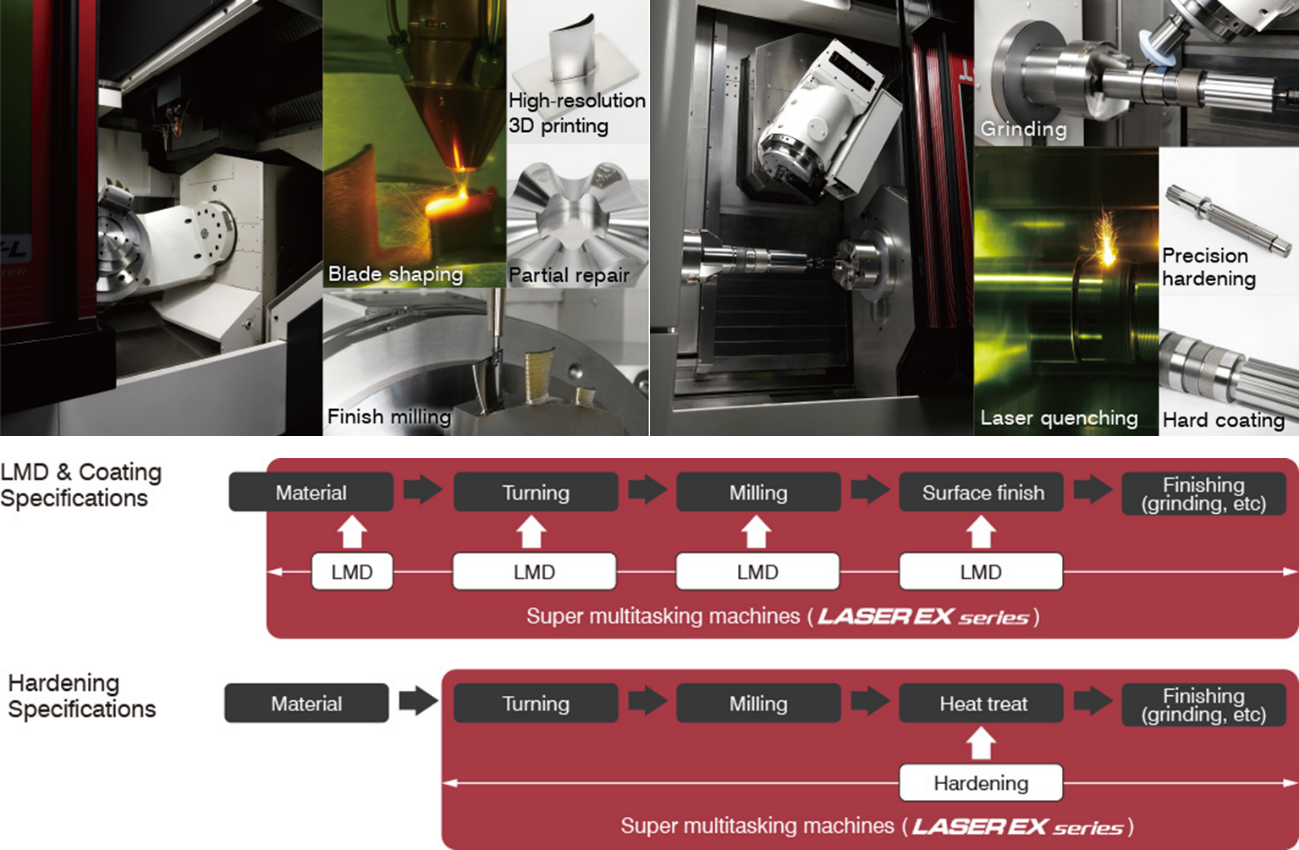

在這類新型態的加工工藝整合上,對於機台的本體並不需要太大的改變,只要考慮可加工性即可。例如FSW只要顧及工件的夾持固定、機台以及主軸的剛性是否足夠,便能在立式或臥式的工具機上實現。最具整合代表性的展示是OKUMA次世代超複合加工機LASER EX系列,結合雷射加工技術,集去除加工、增材製造、淬火、塗裝於一體的旗艦工序密集型機台,可一機完成從材料到成品的一切工序。

|

自動化

隨著少子化、勞動力成本的上升,以及更大化的發揮機器以及廠房價值,越來越需要以更少的操作員操作盡可能多的機器,為此需要能夠長時間無人操作的機器,但在長時間加工上除了自動上下料之外,仍有許多工藝問題需要克服:工件是否加工正確、工具是否損壞、機器內部的殘屑是否清潔等許多問題出現,所以在自動化上不僅需要單機的性能,還需要搭配整個生產系統的周邊應用。

長時間加工問題

加工中有三件事會造成停機或影響加工結果:切屑、切削液、油霧。切屑包括加工時的切屑纏繞於刀具或工件而影響加工,這較常見於攻牙或是車削;另一個困擾則是切屑堆積於加工空間內,可能造成排水不順或是傷到工件。

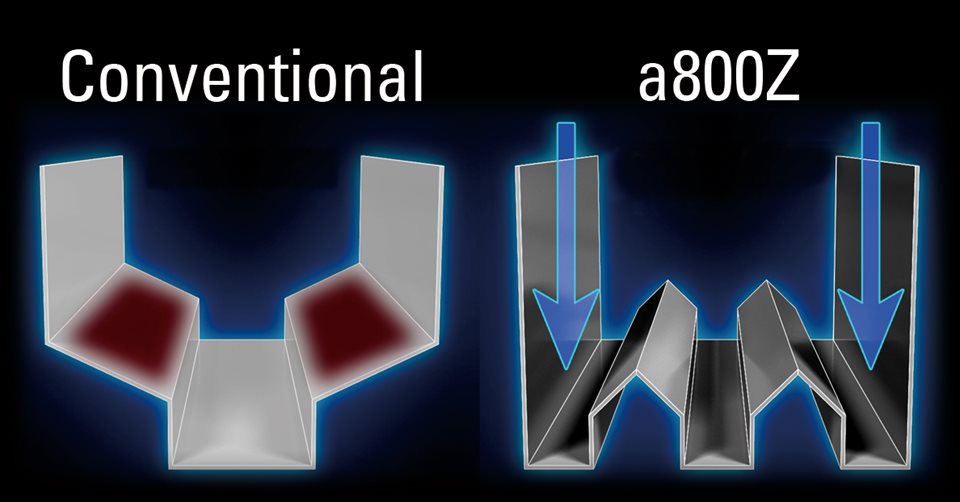

MAKINO在此次新發表的a800Z中強調了排屑的設計,外型上以直立型設計,並以三個排屑通道加快切屑進入輸送帶,材質上利用了不鏽鋼的護罩材質減少切屑沾黏。

|

DMG MORI透過機器視覺技術分析切屑堆積的位置及狀態,並以 AI 生成最佳清潔路徑高效地去除切屑,以減少此類問題並幫助最大限度地提高自動化系統的生產性能。

|

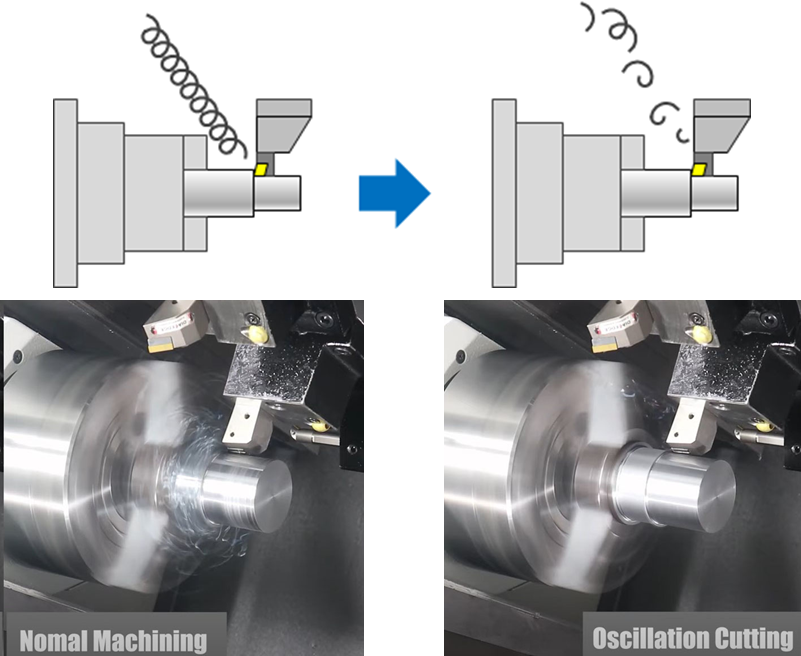

Nakamura-Tome中村留精密工業為解決在車削加工中容易產生長條切屑纏繞在工件或刀具上因而影響機台自動化,在斷屑議題上採用了震動切削,透過刀具震動將切屑分成小塊,以防止了長條切屑的纏繞,從而有效地提高排屑效率,並只需輸入G代碼就可以創建程式,且現有的機台設備可以透過升級軟體後即可使用伺服學習震動功能的NC選項,進行震動切削。

|

工件自動交換系統

為解決勞動力短缺及提高工廠生產效率問題,當工具機整合完成單機複合式加工,工具機廠就開始利用刀庫及托盤系統擴充機台以達到單機可長時間自動化執行。Matsuura松浦機械將所有機台與不同類型托盤做搭配,針對不同工件大小機台邊都擴充一組適合的托盤交換倉,透過存儲大量托盤進行堆疊,使一台機器能夠處理大量工件,即使一台機器中也可完成長時間自動化,在節省空間的同時也提高生產率。

|

車床類尤其在短Cycle time的小零件,更注重於自動化的應用,Nakamura-Tome中村留精密工業在長時間自動化議題上開特別開發了取名為“箱兵衛”的周邊配備,用於與自動化存取和管理機台邊工件,可將箱兵衛與裝有門型機械手或有機械手臂的工具機互相搭配,從物料的搬入→加工→成品的搬出→堆放,所有作業都能用一台就完成物料整理以達到長時間無人自動化。

|

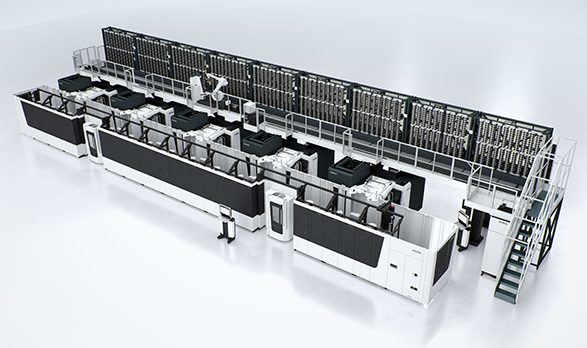

刀具自動化管理系統

在進行整廠的自動化產線整合中,長時間的自動化加工過程中刀具的準備勢必是需要考慮的,DMG MORI此次展示了CTS (Central Tool Storage),透過移動式機械手臂將刀具裝入和卸載每台機台的刀庫,用外置式的大型刀具櫃將現有機邊的刀庫進行擴充及管理,使用上將要用的刀具裝入TSS(Tool Setup Station)後,機器手臂自動將刀具運送到該機台刀庫,無需停止加工即可進行刀具安裝作業,並通過CTS操作面板集中管理刀具信息,配合加工計劃輸送刀具置機台以利產線按計劃生產。

|

機器人搬運應用

考量到產線中工件上下料,以機器手臂來取代重複作業的作法已經實施多年,但考慮到作業現場的安全性以及更高彈性,協作型機器人的導入已是接下來的趨勢。傳統工業機器人需要與操作人員保持一定作業距離且設置安全圍籬以避免危及人身安全,但協作機器人為能在人類旁邊工作的機器人,由於有多個感測器可以偵測周遭人員及物體,做到即時停止,因而能夠在提高效率的同時又保證人員安全性。

DMG MORI提出”MATRIS Light”的系統,將協作型機器搭載在手推車上,能夠以人移動至所需要的加工機旁設置,便能進行上下料的輔助作業。

|

另一種更高度自動化則是搭配AMR技術,MAKINO牧野工具機整合協同型機械手臂及無人搬運車推出iAssist智慧助手,操作人員可與機械手臂在工廠內協同作業,並可連接不同機台進行工件及刀具的自動運運及上下料,自動完成以前由手動升降機和板車完成的物流工作,實現全天24小時運轉的完全無人化工廠。iAssist做為自開發AMR,以體型小及靈活性高此整個生產系統兼具規模與柔性,利用萬象輪達到小範圍中轉向,並可使用廠內5G網路進行控制,另外除了標準型還可與升降機或協作型機器人做擴充,達到除了運輸物品外還可在機台間進行各種自動化的任務。有別於AGV系統為遵循既定物理或虛擬的引導路線移動,路徑中如有障礙物,AGV會暫停移動直至障礙物被移除;AMR可以在結構化或半結構化的空間移動,並能考量所處環境、當前位置、目的地等因素,即時規劃及調整移動路徑。而DMG MORI的WH-AMR系統上還搭載了機器視覺系統,用以辨識工件的正確性。

|

工程集約與自動化的背後

在前述相關技術的說明上,仰賴單一硬體技術上的實現需要被突破,例如將感測器體積縮小以利置入刀庫內,或者有無線通訊、電力供應等等的技術問題;但見到最多的是系統的整合,不論是在加工製程的整合、還是刀具與工件搬移系統的整合,則仰賴更具系統的軟體輔助來實現。以加工來說,過往的CAM軟體分別著重在車、銑、磨,是分開的軟體而互相獨立,這不利於現場應用。因應這些問題而紛紛推出了整合型的加工循環於控制器內,才能有效的讓整合的想法落實於現場。又以機器人協作來看,需要考慮的思維已經不僅限於單機,而是單元系統(Cell)或是全廠的規劃,才能讓AMR有明確的搬運目的指令,以及快速的給予機器手臂作業指令。因此以數位雙生輔助如OKUMA的smarTwinCELL,就是以更簡單的操作(ROID Navi)、更容易理解的資訊(Cell工程表、全廠Layout表)來提供作業輔助,達到更快速的安裝設置使機器進行加工。

此外,高度的彈性則仰賴介面的共用。以AMR協作系統為例,若僅限於生產線上某機型可被使用,則大大降低用戶的採購意願,其投資報酬率過低。又如工件倉系統,可見於展示中強調的高擴充性,意即可供客戶選配是否要安裝,或者可安裝第二、第三系統的擴充性。

單一硬體技術的背後,還需要有對應的軟體、具有共用介面才能有效的實現工程集約以及自動化。這需要具有上位系統性的思維,不以單點問題解決來規劃發展。

工具機的持續進化 推動工程集約及工廠自動化

日本做為”製造業大國”一直受備受世界的矚目,然而曾經支撐日本國內GDP製造業現經面臨著由新興國家實現低成本生產、少子老齡化導致勞動人口減少、消費者行為變化、市場萎縮等挑戰,在此衝擊下日本國內的工具機應用逐漸朝向透過自動化系統及工程集約的複合加工機以極少的人工進行操作,實現大幅度減少工序管理,在今年展覽中各家廠商除了展示新的機種外也花了不少精力在呈現如何將舊有的機台擴充自動化應用,在後續新機台開發上也都保留可自動化的擴充空間。

此次JIMTOF 2022工具機展中,各家廠商屏除過去較華麗的技術展示吸引參觀者的目光,這次主軸傾向於如何務實地解決客戶所面臨到的問題,少子化、傳承困難、環境永續等這些關鍵字一直重複地出現在會場當中,同樣這些議題與台灣目前所遭遇困境高度相似,因此可透過了解並分析日本工具機業所提出的解決方案成為台灣工具機產業推進的助力。