工具機智慧化數位設計技術

近年來,全球製造業受到美中地緣政治對立、疫情衝擊供應鏈以及烏俄戰爭引發能源危機…等因素影響,台灣工具機產業面臨嚴峻挑戰,本文探討透過智慧化與數位化升級,聚焦高階專用機的客製化開發,來強化台灣工具機的技術實力,關鍵技術涵蓋傳動系統最佳化設計、結構輕量化與伺服控制整合響應設計。

其中傳動設計著重於螺桿、馬達與軸承等元件的參數匹配,以兼顧效能與成本;輕量化設計導入拓樸優化與新興複材,以實現節能與綠色製造;伺服控制整合響應設計則結合結構與控制系統,強化機電整合分析,對應加工精度需求,本文強調智慧化與數位化升級對提升工具機產業研發實力的重要性,旨在強化台灣工具機於全球市場的競爭地位,並推動產業穩健且永續的發展。

螺桿進給傳動系統設計

螺桿進給傳動系統在工具機中扮演關鍵角色,其主要任務為驅動與定位移動部件,確保刀具與工件能精確對位與進給,加工精度與效率均高度仰賴其性能,國內工具機多以滾珠螺桿為主體的進給系統為主,其結構包含伺服馬達、聯軸器、減速機(選配)、軸承與螺桿螺帽組,並搭配線性滑軌引導,具備高精度、高可逆性與高效率等特點,廣泛應用於IT、半導體、醫療等精密設備。

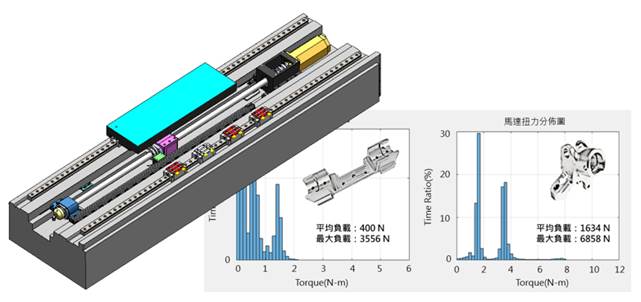

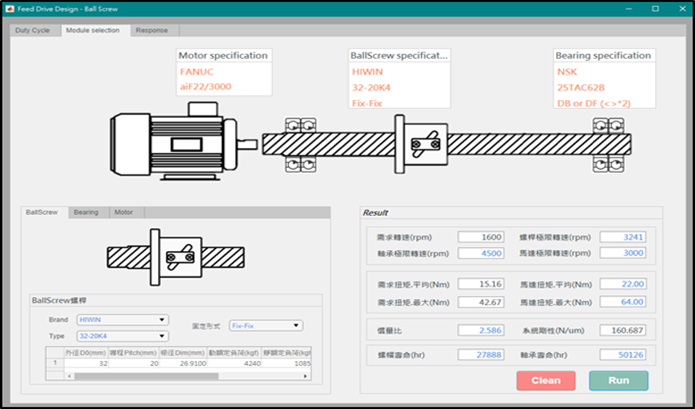

設計傳動系統的第一步,是根據實際加工任務定義工作週期條件(Duty Cycle),包含負載力與轉速資料,這些數據可來自理論模型計算,亦可透過加工歷程信號進行實測分析,擷取最大負載、平均負載與對應轉速等關鍵指標,作為螺桿與馬達選型依據。關鍵設計參數包括螺桿的危險轉速、軸向剛性、挫曲負荷與螺帽壽命,皆須進行精密計算[1],以確保整體系統穩定可靠;在馬達選型方面,則需根據所需進給速度與螺桿導程推算馬達轉速,並考量加減速時的瞬時最大扭矩與負載慣量,同時確保馬達慣量與系統慣量比值維持在1:3的建議參考以內,以避免控制不穩與振動問題,若慣量比過高,可考慮引入減速機以有效降低負載對馬達的動態影響。

|

為簡化設計流程並提升精準度,本文開發一套智慧化傳動系統設計模組,整合各項計算式與選型邏輯,該模組可自動讀取加工歷程,分析負載與轉速資訊,並引導使用者完成螺桿與馬達等元件選擇,接著系統將自動計算所有關鍵性能指標並進行容許範圍比對,若規格不符則以紅字警示,並提供最佳化建議,協助使用者在設計初期即完成最適化匹配,確保設備達成性能與成本雙重平衡的目標;本設計方法不僅提升設計效率,更透過數位模組的導入,落實工具機智慧化設計的核心精神,為台灣工具機產業在高階客製應用領域打下堅實基礎。

|

結構輕量化設計技術

在實現綠色製造的目標下,工具機結構的輕量化設計成為當前技術發展的重要方向,根據統計,工具機在整體生命週期中的碳排放有約90%以上來自於使用階段的能耗,其中以金屬切削過程所耗電力為主,因此透過結構設計降低機台重量、減少移動慣量與驅動能耗,成為除了改善周邊元件外的另一個提高能源效率策略。

傳統工具機結構件如底座、立柱、橫樑與頭座…等,多採金屬材料製造,其總重量占比逾70%,為達成輕量化,本文提出的技術路徑可分為兩大面向:其一為結構幾何優化,其二為新興輕質材料導入,首先結構幾何優化以拓樸優化為代表,藉由運算分析在既定載重與邊界條件下,自動生成最適結構分布,藉由元素密度分佈判斷材料使用的重要性與位置,大幅降低多餘材料,並提升剛性效率。

在新興材料導入方面,複合材料(如碳纖維、礦物鑄件)因具高比強度、高阻尼性、熱穩定性與低製造能耗…等優勢,成為工具機輕量化的關鍵突破。在國際工具機結構材料的應用趨勢上,碳纖維複材與礦物鑄件正成為兩大輕量化與高穩定性設計的重要方向,其中在2023年德國EMO展中,FOOKE公司發表搭載碳纖維主軸頭座的 ENDURA® 700LINEAR,透過複材實現25%以上的質量減重,並嵌入感測器進行健康監控,成功提升定位精度與熱穩定性[2];2025年北京展中,上海拓璞數控也同步推出全複合材料結構的龍門加工機,採用大面積碳纖結構來降低移動慣量並有效強化結構阻尼,提升高速加工與長時間切削的精度穩定性,成為中國高階複材應用的突破案例;另一方面,礦物鑄件也因具備高阻尼、低熱傳與穩定性佳…等特性,在高階設備應用中開始受到矚目,其中MAZAK於2024年JIMTOF展中發表的立式加工機VCN-460 HDCC即採用礦物鑄件底座設計,有效抑制振動與熱漂移,提升加工一致性;2025年北京展則可見多家中國廠商亦推出應用礦物鑄件的工具機機型,反映出礦物鑄件已逐漸成為中大型工具機結構升級的重要材料選項。整體而言,碳纖複材與礦物鑄件技術的國際應用正同步發展,各具特性,亦展現未來高性能工具機結構設計的多元路徑。

|

|

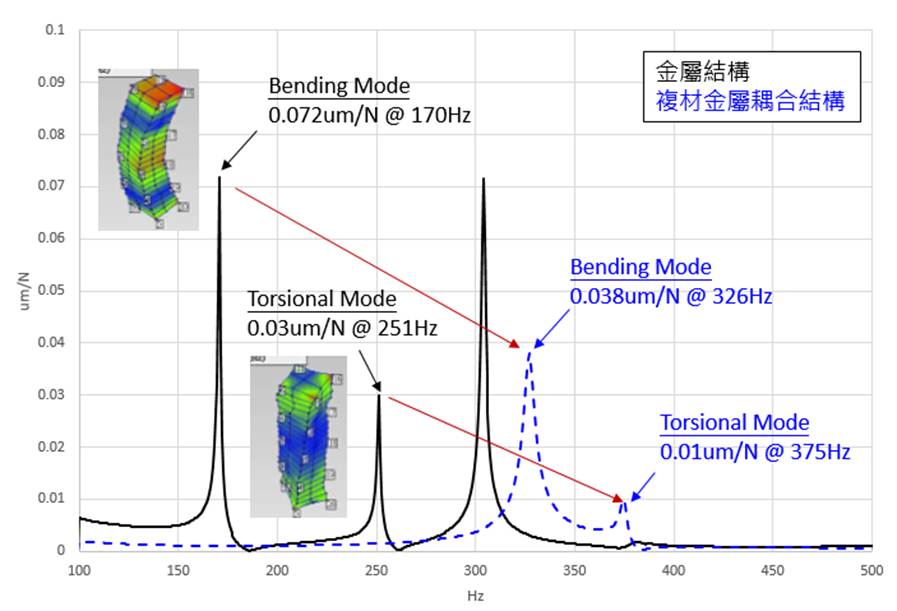

本文在新興材料導入應用中也進一步結合金屬骨架與碳纖維複材,進行頭座異質結構設計,搭配CAE模擬分析,在剛性指標達標下實現20%的重量減輕,第一組彎曲模態自然頻率提升91%(由170Hz提升至326Hz),阻尼比更可提升3倍(0.165% à 0.513%),證明其優異的機械性質,並藉由模組化設計導入產線,證明結構輕量化不僅可有效節能、提升動態響應與控制精度,更具備可規模化推廣潛力,為下一代智慧工具機奠定高效節能之基礎。

|

|

伺服控制與結構響應整合設計技術

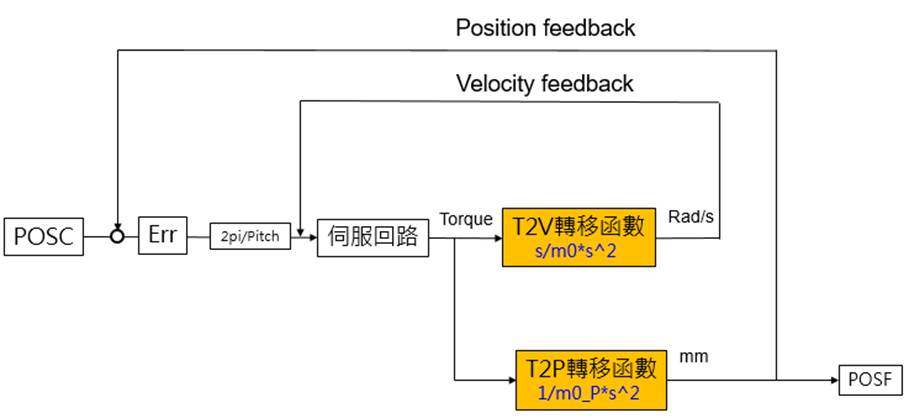

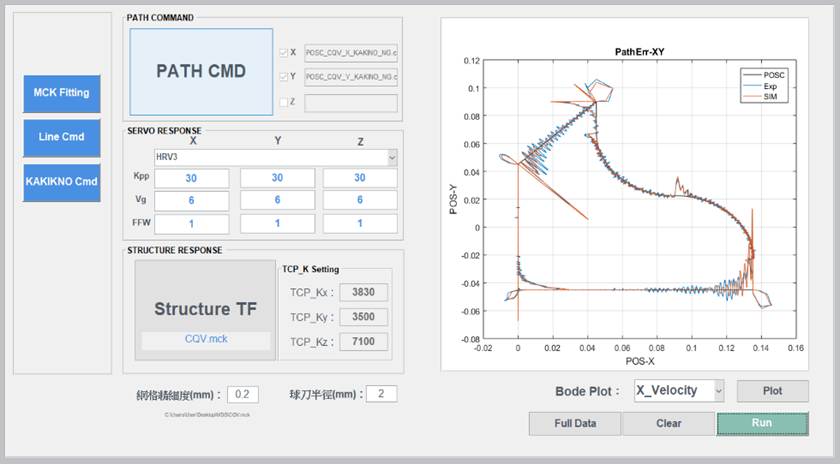

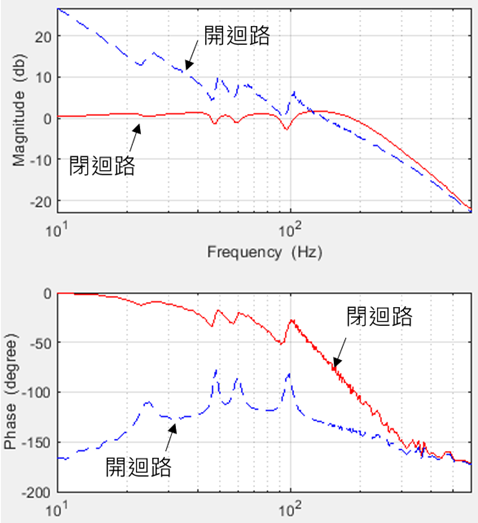

工具機作為典型的機電整合系統,結構設計與控制性能密不可分,傳統設計多著重於靜態與動態剛性,然而隨著高階加工需求提升,如何整合伺服控制系統與結構響應,成為提高系統整體性能的關鍵,Zaeh等人[3]、Kim等人[4]與Van Brussel等人[5]均結合了有限元素分析、多體動力學模擬與控制軟體做軟體的技術整合,並模擬工具機的動態特性,本文提出一套整合伺服控制與結構響應的數位模型設計架構,可於機台設計初期即進行控制模型與機械模型之耦合分析,提升系統在實際加工中的動態行為預測準確性。

|

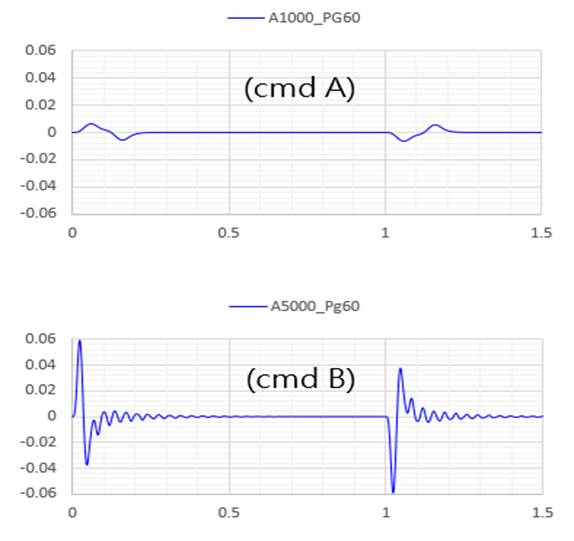

該技術透過CAE建構機械結構的等效動態響應模型(包含剛性、阻尼與質量參數),再與伺服控制迴路(位置、速度與電流控制)進行連結,模擬真實加工時伺服命令對結構運動精度的影響,設計人員可依據不同加速度、伺服增益與控制濾波器…等設定,分析機台在時域與頻域下的響應行為,進一步進行結構強化或參數優化。舉例來說當進給加速度設定過高,可能激發結構共振與動態誤差,透過模擬可提前分析性能瓶頸,避免試製失敗或反覆改版導致開發成本增加,該技術亦支援尚未實體製造的機型開發,可利用CAD模型先行建立結構響應函數,提早於設計階段介入伺服與結構的匹配優化,與2022年FANUC CNC GUIDE2所提供的伺服參數模擬功能相較[6],本文模型除可處理現有機台設備的回授訊號,也可結合CAE環境模擬開發中的設計,對於高客製機種開發更具彈性。綜合而言,整合控制與結構的數位分析不僅可大幅縮短試加工與調機時間,也可精準掌握加工品質對應之設計關鍵,成為智慧工具機設計中不可或缺的關鍵技術。

|

|

結論

本文針對工具機智慧化與數位化設計技術進行系統性說明,重點聚焦於三大核心技術:傳動系統最適化設計、結構輕量化設計與伺服控制與結構響應整合。其中傳動系統部分透過螺桿、馬達與軸承等元件的匹配計算,建立可快速反應負載與進給需求的智慧選型模組;在結構設計方面,則結合拓樸最佳化與新興材料應用技術,實現高剛性與低能耗並存的綠色工具機目標;而伺服控制整合設計則將結構響應納入控制迴路分析,建構可預測加工精度與動態行為的數位雙生模型,提升整體系統表現。

本文提出智慧化設計在提升台灣工具機產業研發能量中的關鍵價值,未來工具機開發將不再僅是單一模組的優化,而是從設計初期即導入機電整合與數位模擬技術,以因應高階專用機的精密加工需求,強化全球市場競爭力並促進產業永續發展。

參考文獻

1. 上銀滾珠螺桿計算手冊,http://hiwinsh.com/upload/1513820237_.pdf

2. H.Christian Möhring., Intelligent lightweight structures for hybrid machine tools. Production Engineering, 2020. 14: p. 583-600.

3. Zaeh, M. F., and T. Baudisch. "Simulation environment for designing the dy-namic motion behaviour of the mechatronic system machine tool." Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture 217.7 (2003): 1031-1035.

4. Kim, Min-Seok, and Sung-Chong Chung. "Integrated design methodology of ball-screw driven servomechanisms with discrete controllers. Part I: Modelling and performance analysis." Mechatronics 16.8 (2006): 491-502.

5. Van Brussel, Hendrik, et al. "Towards a mechatronic compiler." Mechatronics, IEEE/ASME Transactions on 6.1 (2001): 90-105.

6. https://www.fanuc.co.jp/en/product/new_product/2022/202206_cncguide2.html ,FANUC CNC GUIDE 2 功能