網宇實體五軸工具機數位雙生平台

因應工具機數位與綠色雙軸轉型,國內業者大都結合歐系與日系工控大廠進行數位分身加值整合,然受限其封閉數位雙生平台而自主研發加值不易。工研院開發開放式網宇實體五軸工具機數位雙生平台,內建多廠牌數控模擬器、五軸工具機3D運動模擬暨碰撞干涉檢查、AI主軸熱變位預測、AI參數調校伺服、機電一體化傳動與結構動態等多種數位雙生模型,並進行實體五軸工具機標準通訊聯網與同步運動優化,使虛擬工具機更貼近真實機台運作情形,達成更準確工件預測結果。

虛擬工具機數位雙生平台

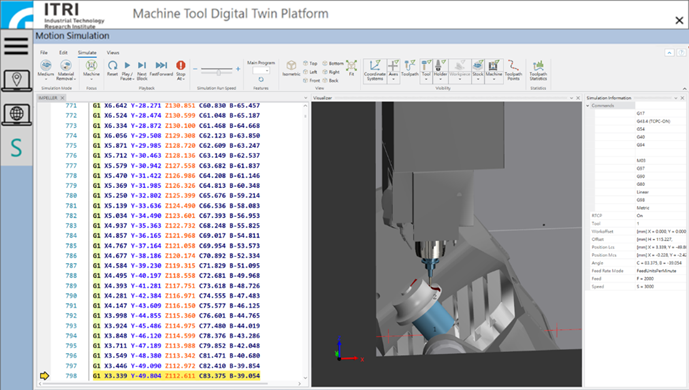

虛擬工具機數位雙生平台核心功能為數控模擬器(CNC Simulator)與多軸虛擬工具機構型,加工程式經數控模擬器解譯後得到加工機械座標,平台讀取座標使虛擬工具機構型從動,達成加工模擬來驗證或優化加工程式。導入數位雙生技術於加工前整機虛擬模擬,進行工具機加工產品開發階段的虛擬調試與精準模擬,提供預估產品加工精度的服務,預期可降低不良品的產出、避免重複加工所造成材料浪費。

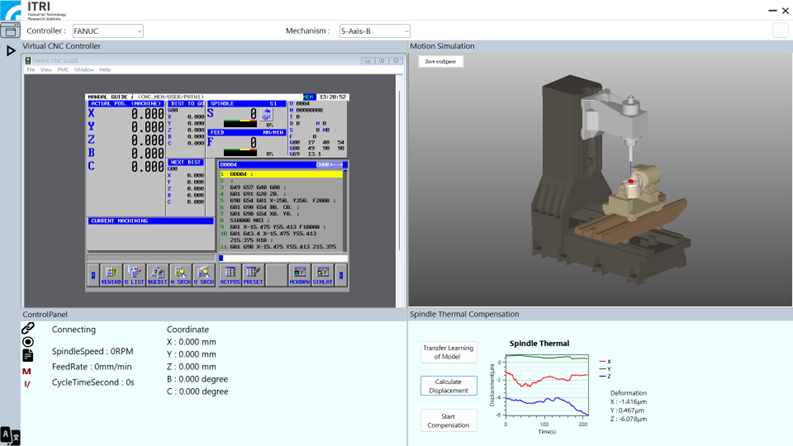

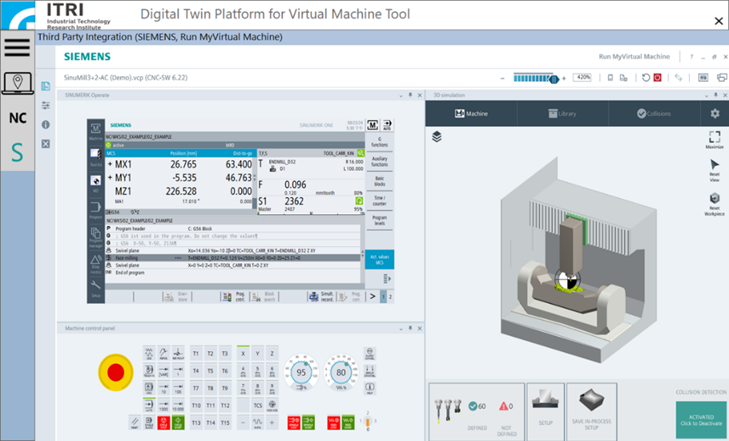

虛擬工具機數位雙生平台提供數位雙生模組有虛擬工具機構型、多廠牌數控模擬器、3D碰撞干涉檢查、機電一體化與AI主軸熱變位預測補償等數位雙生模組。平台可依據日德商用控制器(含國產PC-based控制器)自訂義通訊協議進行機聯網,亦可基於工業4.0國際共通標準規範OPC UA與實際控制器進行硬體迴路(Hardware-in-the-loop)同步連線,於虛擬控制器或真實控制器讀取加工程式機械座標值並將運動座標匯入五軸虛擬工具機運動學構型模組,使五軸工具機3D模型與數控連動而在虛擬工具機數位雙生平台上達成五軸整機測試與五軸加工模擬[1]、[2],圖 1為工研院所開發五軸虛擬工具機數位雙生平台人機介面。

透過虛擬工具機數位雙生平台,使用者可預先測試複雜工具機設備運動行為並進行加工模擬,大幅縮短實際工具機和電控系統調試時間,並進行加工時間預測與加工精度估測進而實現精準製造。建立控制器、PLC、伺服動態與熱變形補償之數位雙生模組協作體系,開發工具機設計用能耗輔助計算模組,以數據驅動結合數位雙生能耗預測模型,收集能耗數據並整合各數位雙生模組進行協作,優化加工效率與降低能耗,提升成本控管與報價精準度。

|

虛擬工具機構型數位雙生模組

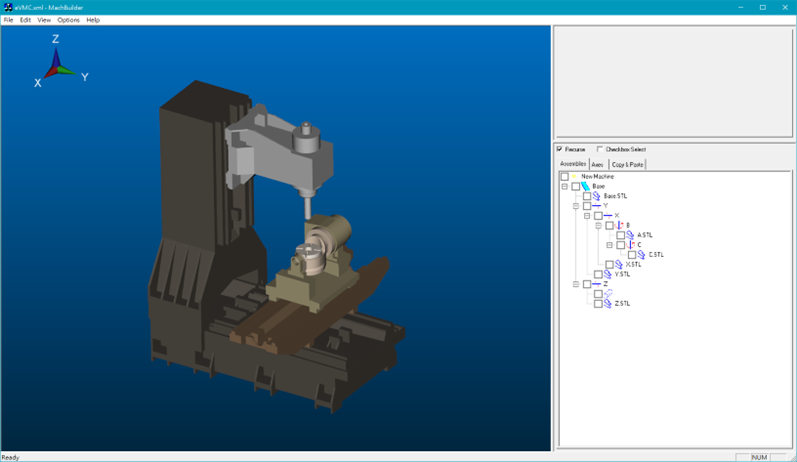

虛擬工具機機構型數位雙生模組能模擬工具機的實際運動過程,包括主軸旋轉、工作台移動、刀具進給等,並且以可視化3D模型將運動過程實時或加速顯示在平台介面上,允許用戶觀察和調整加工過程中的細節。模擬過程中會顯示刀具與工件的交互情況,呈現材料去除的過程,讓使用者直觀地看到切削過程與最終產品的形狀,同時檢查是否存在過切、碰撞、過行程或其他干涉問題。為可視化五軸加工模擬過程,可透過虛擬工具機構型數位雙生模組呈現工具機不同構型運作情形,其中3D模型由機台零件STL(STereoLithography)檔案格式建構,多軸工具機運動鏈組合件由動件組成:如立柱、主軸頭、機身(含底座)、工作臺及線軌鞍座等零組件。

運動鏈建立需對照實際工具機加工的運動過程,考量工具機各軸運動方向的相互關係影響、加工行程範圍、刀具生長方向、刀具支援類別(端銑刀、球刀)、工件位置、素材生產類型(方塊、圓柱)、各移動軸項的原點位置、運動方式(直線或旋轉)等參數。運動鏈建立完成後如圖 4,右側的樹狀圖表示各個模型與軸向的依賴關係,如圖 2所示。虛擬工具機數位雙生平台現支援3種正交型五軸工具機(搖籃型、擺頭型、混合型)與1種混合型非正交行五軸工具機進行3D運動模擬。

|

|

數控模擬器數位雙生模組

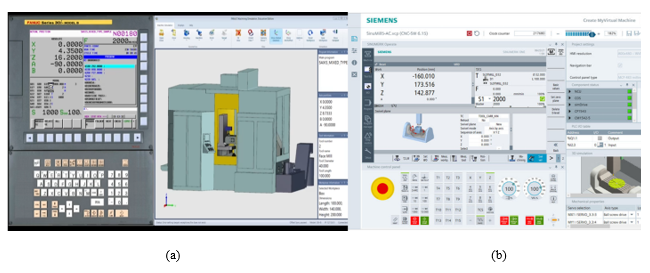

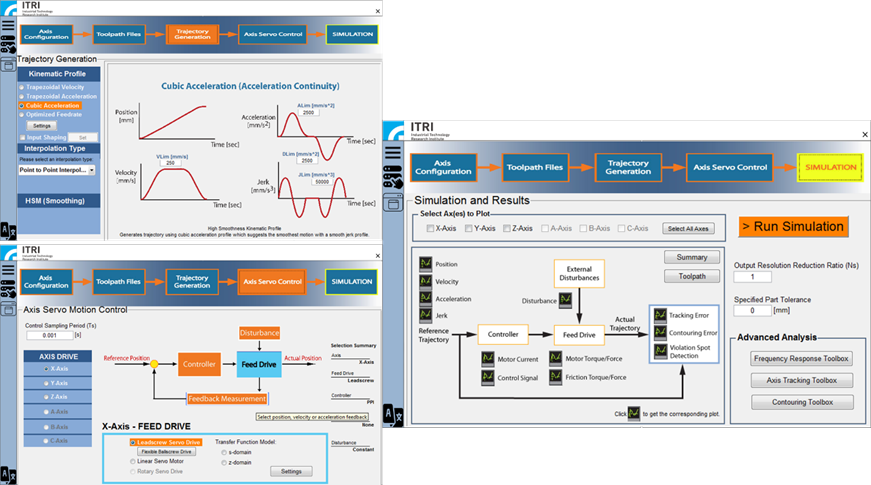

工研院虛擬工具機數位雙生平台開發數控內核數位雙生模組,其中運動產生單元提供點對點與曲線位置/速度/加速度/急衝度(Jerk)設定,軸向伺服控制單元提供伺服進給剛體動力學模型與多種控制法則挑選(如比例-積分-微分控制、領先-落後控制、零相位追蹤誤差控制、滑動模式控制等),分析單元提供頻域響應、軸追蹤與輪廓誤差等結果,如圖4所示。目前國內工具機業者使用的數位雙生系統普遍為日系FANUC或歐系SIEMENS控制器大廠開發,如 CNC Guide 2(圖5(a))[4]以及SIEMENS CMVM(圖 5(b))[5],各自整合自家數控模擬器以及加工運動模擬軟體,提供工具機和加工模擬功能,允許用戶在實際加工之前預測工具機運動、工具路徑和加工效果。

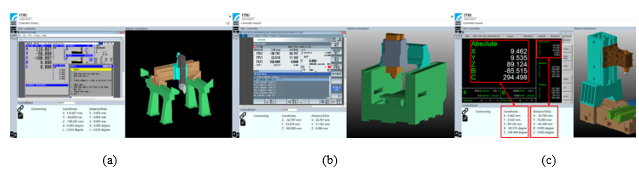

工研院數位雙生平台也整合多廠牌數控模擬器(如歐系SIEMENS與HEIDENHAIN、日系FANUC與MITSUBISHI、國產PC-Based新代等)以供使用者自行挑選控制器廠牌,包含FANUC NC Guide(圖 3(a))、SIEMENS SinuTrain(圖 3(b))、新代 Dipole Server與CNC Monitor (圖 3(c)),並使用各自的連線機制來串接資料,如FANUC使用Focas函式庫[6]、SIEMENS使用基於OPC UA架構的Client API[7]、新代使用其自家開發的RemoteCNC API,平台的物聯網資訊蒐集功能兼容不同控制器,不受限於特定廠牌。

|

|

AI遷移式學習主軸熱變位預測補償數位雙生模組

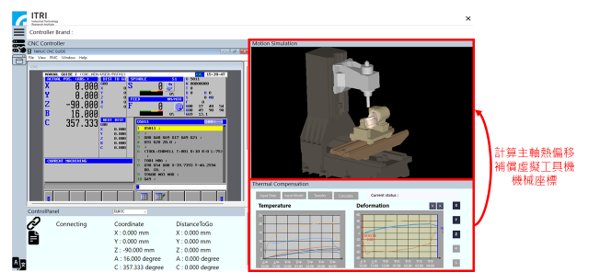

模擬加工任務中,工件成品由構型運動時刀具與工件模型經布林運算決定,而一般數位雙生平台組於加工模擬過程僅考量運動學,也就是假設刀具或工件單純依照控制器送出的命令座標移動,一些物理現象如熱偏移、切削力學、摩擦力等效應造成的誤差皆忽略不計。為了提升模擬加工精度,以便調整機台參數來降低實際加工誤差,本數位雙生平台透過偏移預測模組計算這些動力學特性造成的誤差,並補償進虛擬工具機加工座標。

|

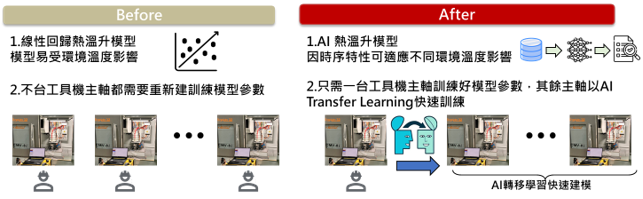

當構型相同的機台更換不同轉速的主軸時,一般需重新蒐集訓練資料來訓練主軸熱溫升模型,進行模型測試、預測熱誤差後再進行加工驗證,此完整流程約需要兩至三週。工研院數位雙生平台中主軸熱溫升模型採用遷移式學習,當更換不同轉速主軸時,可透過較少量實驗數據進行快速建模。預訓練模型建立過程為:(1)不同轉速的實驗數據蒐集、(2)建立多種AI主軸熱溫升模型以決定預訓練模型、(3)進行遷移學習的訓練及測試及(4)補償驗證,遷移式學習AI主軸熱溫升模型與傳統補償方法比較圖如圖 8。

|

第三方加值軟體整合模組-SIEMENS RMVM/CMVM

SIEMENS RMVM[9]數位雙生軟體平台內建數控模擬器Sinumerik One、3D工具機構型運動模擬、PLC I/O輸入模組等一系列功能。工研院虛擬工具機數位雙生平台整合RMVM軟體,可基於採用SIEMENS工控系統進行虛擬機台開發、虛擬加工模擬、加工時間與品質預測,日後亦可將工研院所開發數位雙生模組掛載SIEMENS Xcelerator提供雲端工具機數位雙生解決方案。

|

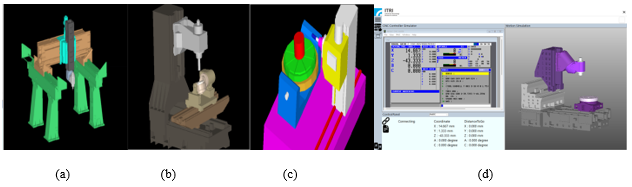

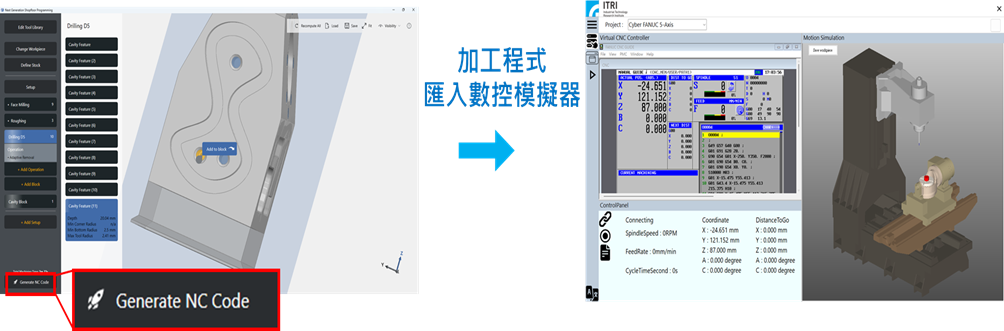

第三方軟體整合模組-CAMonMachine

工研院五軸工具機數位雙生平台結合ModuleWooks進行CAMonMachine加值開發,可內建於商用控制器IPC上(如FANUC與SIEMENS等),使用者只須匯入工件3D圖檔並開放在3D幾何選擇工件特徵(如平面、凹槽、孔洞、溝槽、型腔等)並定義工法就能自動產生三軸或五軸NC加工程式,可透過ModuleWorks開發3D工具機運動模擬軟體NcEditor[10]基於加工程式匯入以及自行設定虛擬工具機運動構型,達成加工模擬以及碰撞預測功能,平台可不透過控制器解譯,而是直接讀取加工程式以進行工具機構型運動模擬,提供使用者較輕便加工程式驗證;也可透過工研院數位雙生平台內多廠牌數控模擬器進行插補運動後3D工具機運動模擬,提供使用者較輕便加工程式驗證方法,提供使用者較精準加工驗證。

|

|

結論

工研院開發國產五軸工具機數位雙生平台,進行虛擬工具機加工程式碼、工具機構型、切削力學模擬、碰撞干涉檢查、AI主軸熱變位預測補償、數控模擬器、結構動力學、傳動系統摩擦力與振動等多種數位雙生模型開發,協助業者於加工接單前即提供客戶預估加工時間服務,加速現場調試流程,數位雙生平台並整合多廠牌商用控制器與歐系第三方加值軟體擴大工具機產業生態系和協助台灣工具機企業數位轉型。

致謝

感謝經濟部產業技術司綠智能工具機關鍵計畫-虛擬工具機數位雙生平台(Q368C11100)計畫的支持,使本計畫得以順利進行,特此致上感謝之意。

參考資料

[1]李建毅、莊佳瑾、黃少谷,五軸工具機數位雙生平台技術,機械工業雜誌,500期,pp. 14-21,2024.

[2]李建毅、莊佳瑾、黃少谷,虛擬工具機數位雙生平台,機械工業雜誌,488期,pp. 12-18,2023.

[3]MachineWorks

[4]FANUC, CNC Guide

[5]SIEMENS, SinuTrain for SINUMERIK Operate

[6]FANUC, “FOCAS Library”, FANUC, https://www.fanuc.eu/de/en/cnc/development-software/focas-development-libraries, accessed Aug. 2024

[7]OPC Foundation, “OPC Foundation”, OPC Foundation, https://opcfoundation.org/, accessed Aug. 2024

[8] Ramesh, R., M. A. Mannan, and A. N. Poo. "Error compensation in machine tools—a review: Part II: thermal errors." International Journal of Machine Tools and Manufacture 40.9 (2000): 1257-1284.

[9]SIEMENS, Run MyVirtual Machine

[10]ModuleWorks