數位雙生工作流-在CNC加工與 機電整合的應用實踐

全面數位化時代來臨,強大的AI潮流來勢洶洶,面對變化多端的市場環境,處於快速革新的生態系中,製造業在哪些環節已經產生變化與影響呢?最先反映的現況除了缺工的衝擊,再來是新技術多元需求的增加,如何在有限的資源下管控成本和品質。面對接踵而來的產業挑戰,該如何正面迎擊呢?數位雙生技術串聯CAD/CAM與實體生產,透過虛擬程式設計縮小了虛實差距,為CNC加工帶來革命性改變。本文將探討製造商面臨的挑戰,並展示數位雙生解決方案如何實現更安全、高效、經濟的CNC加工技術應用。

|

CNC加工中的挑戰

CNC 使用者在加工過程中因不同產業應用而發展出符合特定領域適用的解決方案。在小批量、多樣化的加工生產線中,頻繁更換零件、刀具和CNC程式是常態。操作員為求加工彈性,常直接在機台上直接使用G碼程式編輯,但這提高設定、選刀及程式編輯的錯誤風險,同時可能導致昂貴的重工或碰撞。關鍵問題在於依賴試運行等手動驗證,降低設備利用率及加工品質穩定度。由於測試時間有限,錯誤往往在加工後才被發現,造成廢品、刀損甚至機台損壞。此外,資深操作員短缺,新進人員難以在不中斷生產的情況下接受完整訓練。

|

特定領域的廠商也有自己特定的考量,如:航空航太、重機與醫療等產業的營運條件迥異,製程的可重複性、精度與嚴格品質標準至關重要;不同於加工產線,其程式編寫採工件導向,在CAD/CAM系統中為每個零件進行詳細的離線作業,例如:渦輪葉片等高精度部件,常涉及鈦、英高鎳合金這類昂貴材料的多軸加工,這些高價材料不易加工,一個程式錯誤就可能導致數千美元的材料浪費和嚴重的生產延誤,因此需要優化的刀具路徑、精密切削條件和即時製程監控。

而航空航太製造商必須遵守嚴格的系統工程認證標準,例如:航太品質管理系統(AS9100)、特殊製程認證(NADCAP)及FAA/EASA認證,要求詳細記錄加工過程。此外,汽車和醫療製造商生產的零件面向大規模生產,通常採用自動化流程需要進行大量的預開發和預測試,以確保全面生產的準確和高效。因此加工模擬和分析工具對於驗證刀具路徑、避免錯誤和確保最佳加工策略就相當重要。

|

數位雙生在CNC加工中的應用

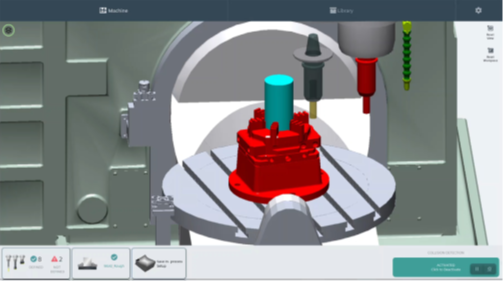

目前常見的數位雙生技術應用,例如:CNC使用者能透過虛擬設計、模擬與優化夾治具和刀具選用,在電腦環境中更快完成大部分開發和驗證工作,爭取更多時間優化流程並最大化生產力;並利用基礎模擬快速識別潛在問題,及而細部分析則能剖析並優化整個切削過程及成果。這種方法透過減少對實體原型的需求,有效節省開發成本。

|

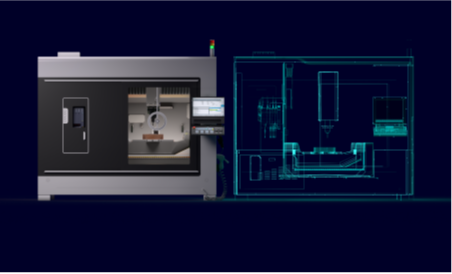

1:1運動控制及機構運動鏈

數位雙生技術可透過整合精細控制與運動學數據,提供精確且全面的模擬環境,能快速呈現可製造性與生產時間等關鍵資訊。工具機廠商可藉由電腦虛擬評估機器適用性並精準計算程式運行時間,無需佔用實際生產空間。

此外,數位雙生亦可為操作員提供安全的互動式培訓環境,使用者可透過模擬器練習各種加工情境的操作學習,在機台入廠時,即可立即進行程式移轉或設定並快速使用,以避免造成實際設備損壞,有效減少錯誤、節省成本並省去製作實體原型。

|

虛擬流程驗證

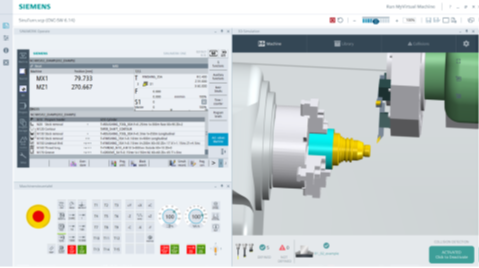

為實現數位加工與實際加工的高度擬真,西門子的SINUMERIK ONE CNC 介面以Run MyVirtual Machine (RMVM) 提供 CNC 工具機控制器的 1:1 數位雙生。透過 RMVM,使用者可以在模擬環境中實際執行 NC 程式碼並驗證刀具運動、機器設定、刀具選擇與加工參數,無需佔用實體機台。這不僅有助於提前發現並修正程式錯誤、刀具路徑不正確及碰撞等問題,還能有效減少製程廢品,縮短設定時間,並確保零件一次加工成功,適用於多品項、小批量生產線,讓操作員離線準備、優化加工策略,大幅降低機台非生產時間並提升生產效率。此外,RMVM 亦能完整整合至 NX CAM,確保 CAM 產生的刀具路徑與實際加工路徑精準對應,讓程式設計師能夠在 NC 程式碼送至機台前,即時於 NX CAM 內模擬並排除潛在問題,有效提高加工精度並減少材料浪費。

|

|

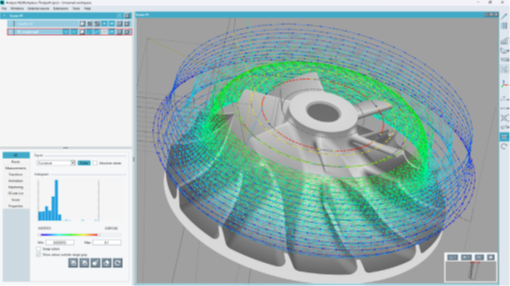

即時碰撞預防

使用者可利用 Protect MyMachine /3D Twin (PMM /3D Twin) 來即時預防加工中的碰撞,確保生產過程安全。PMM /3D Twin 採用與 Run MyVirtual Machine (RMVM) 相同的 3D 引擎,能無縫重複使用 RMVM 的設定,從虛擬模擬到實際運作都維持一致且最佳化的防護。RMVM 能在加工前預先避免程式錯誤,PMM /3D Twin 則於實際加工時即時監控,偵測機台潛在碰撞並自動停機,有效保護設備與工件,特別適合於生產節奏快、設定變動頻繁的環境,以及加工複雜多軸零件時強化安全,避免昂貴的損壞或生產中斷。此外,為優化 CAM 程式輸出,使用者還可依靠 Analyze MyWorkpiece /Toolpath (AMW /Toolpath),該工具能針對數位與現實加工結果,進行刀具路徑的可視化與進一步優化,幫助持續提升生產效率及製品質量。

|

在實際應用案例上,PTG Holroyd Precision Ltd.開發新一代HG350-G齒輪研磨機、Maka Systems GmbH的PM270 動柱式CNC機,即採用西門子SINUMERIK ONE 數位原生CNC系統包括Create MyVirtual Machine / Operate、3D、SIMIT Connector 進行虛擬測試與驗證,並以 Run MyVirtual Machine 讓終端使用者驗證刀具路徑與加工時間,提供密集訓練與實施支援,減少材料浪費、製造時間縮短、虛擬調校後可立即投入生產。

|

機電設計與製造的精準關鍵

西門子的數位雙生技術藉由虛實整合技術中進行產品設計與製造階段模擬驗證,將RMVM、PMM /3D Twin 和 AMW /Toolpath 整合成一組數位雙生方案,確保模擬結果與實際加工行為完全匹配,降低相容性問題、簡化設定流程並優化效能,確保模擬軟體與控制程式協同運作;此外,數位雙生的可擴展架構顯著縮短設定及配置時間,簡化管理與維護,進一步降低整體成本並提升效率。

|

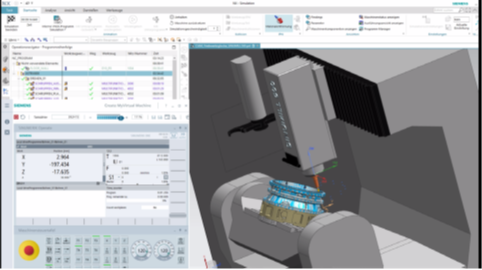

在機電整合方面,Create MyVirtual Machine(CMVM) 及 Machine Concept Designer (MCD) 可做為工業自動化設備的前期規劃與設計打造,在建立3D機械模型後執行運動模擬分析與機電整合驗證,透過參數化設計與模組化配置,協助工程師高效完成設備規格制定、功能規劃及性能評估。不僅提供視覺化設計環境,還能與虛擬機台無縫對接,實現設計到驗證的完整工作流程。CMVM結合MCD可進行運動學分析、碰撞檢測、控制邏輯測試及自動化程序驗證,甚至輔助硬體選型,透過虛擬驗證取代實體原型測試,顯著降低開發成本並縮短產品週期。此方法尤適用於複雜交互機構設備的開發,使工程師能在生產前發現並解決潛在問題,提升設計準確度與可靠性。

|

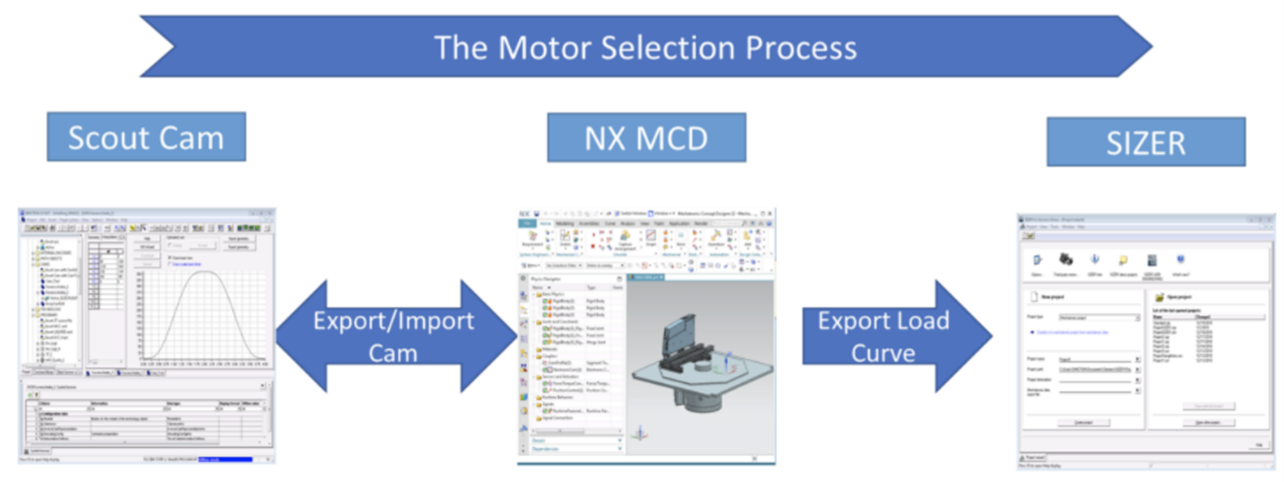

在傳統開發流程中,「伺服馬達選型」始終是一大挑戰。過於保守的選用會導致成本浪費與能源效率低落或面臨扭力不足、過熱甚至損壞的風險。借助「數位雙生」技術,可在投入實體製造前,就為機台找到最適合的馬達選型,並且經過模擬驗證。

|

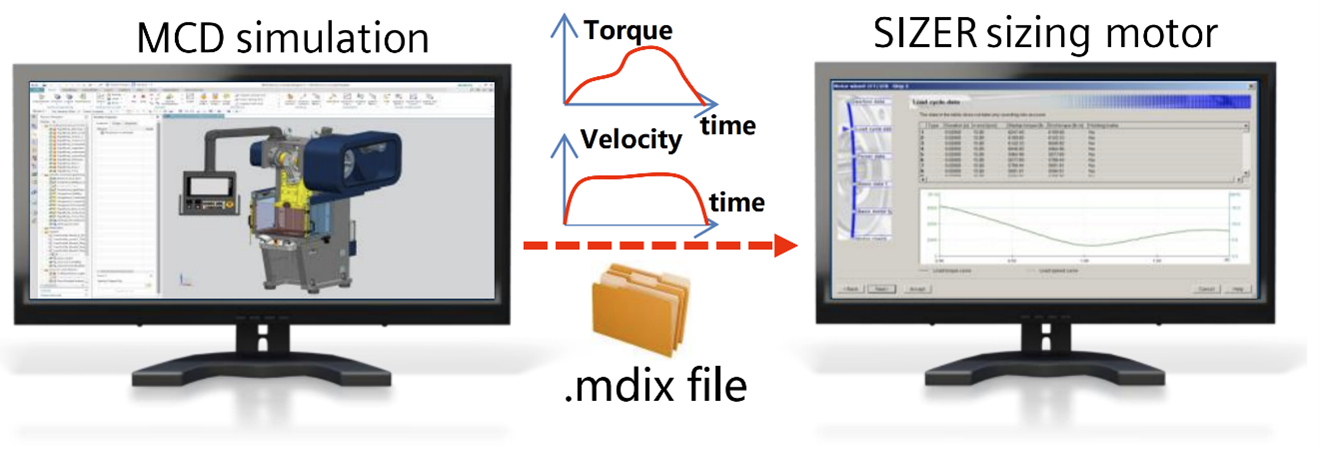

在產品開發初期導入數位雙生概念,可以在真實機台製造前建立具備完整物理特性的虛擬分身,進行動態壓力與負載測試。這個虛擬分身不僅是3D模型,而是結合SIMOTION SCOUT、NX MCD與SIZER等工具,精準模擬機台在實際運作下的動態負載,協助選擇尺寸最優、效能最佳的伺服馬達與驅動系統。

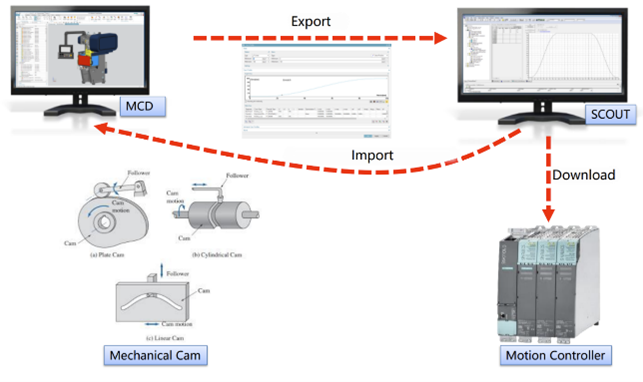

.NX MCD(Mechatronics Concept Designer)作為機電一體化設計軟體,內建物理引擎能對3D模型進行動態與物理模擬,計算並導出伺服馬達在特定運動下的速度與扭矩負載曲線。

.SIMOTION SCOUT則主要用於定義與編輯機械運動曲線(如凸輪曲線),並將曲線資料匯出至MCD進行模擬。

.SIZER為驅動系統選型與配置軟體,根據MCD產生的負載曲線資料精確選擇最合適的馬達、驅動器及控制器組件。

|

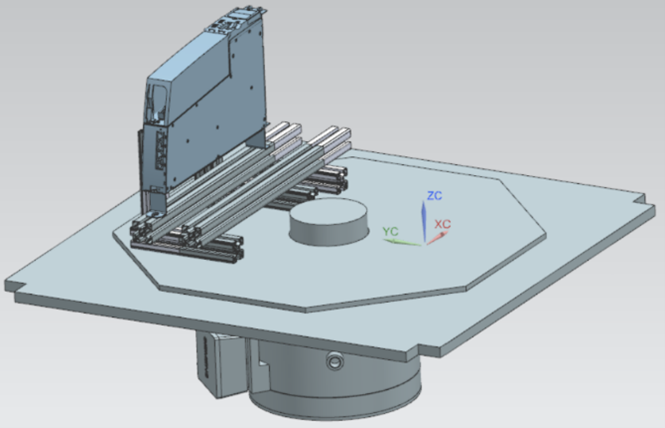

以下是一個「滑環測試機」的數位雙生案例。透過 NX MCD 建立其 3D 模型,並特別加入動態摩擦力模型,使模擬結果更貼近實際。這台機器不僅是單純等速旋轉,而是依據一條複雜的凸輪運動曲線(Cam Curve)運作,包含加速、減速與方向變化等動態過程。採用這種運動模式的目的,是為了清楚觀察摩擦力在速度變化瞬間的表現,進而深入了解滑環的特性。

這台測試機為高精度實驗平台,可模擬真實動態條件,量化分析摩擦力等機械特性。藉由虛擬測試取代實體試作,不僅降低開發風險,也提升分析效率。透過此數位雙生模型,工程師能精確評估滑環的摩擦行為,進而做出更合理的馬達與零件選型,避免因低估摩擦力而導致設計錯誤,確保整個旋轉系統的穩定與可靠性。

|

|

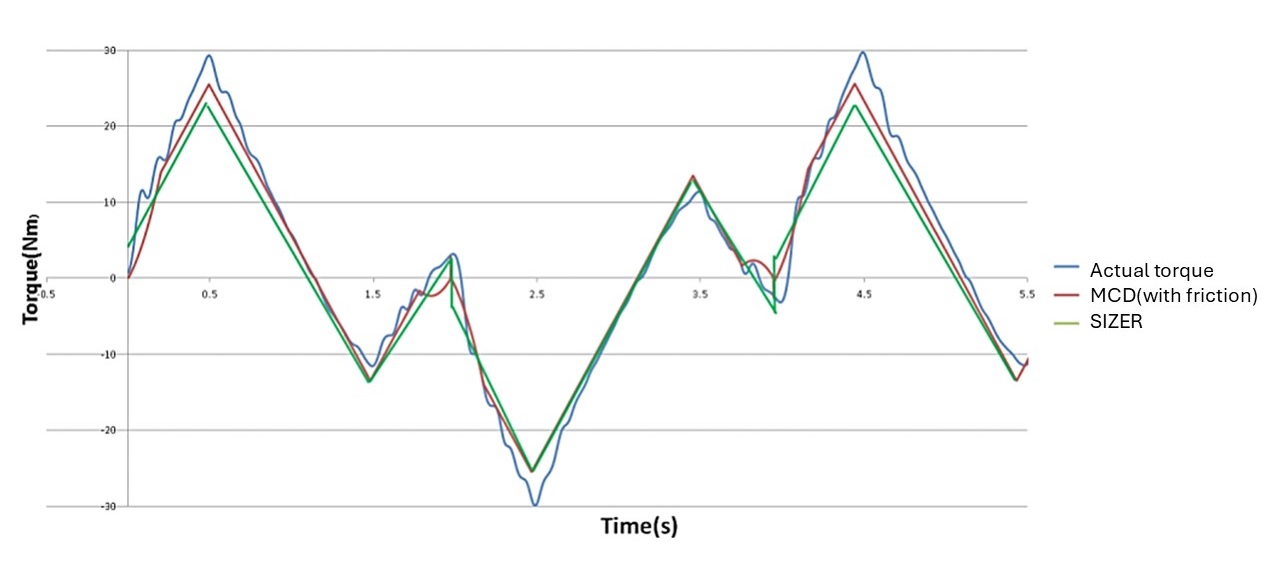

透過讓虛擬機台與真實機台執行完全相同的運動曲線,並比較兩者的扭力輸出。如圖15所示,加入了摩擦力模擬的紅線,與藍線(真實值)的波形、峰值和趨勢幾乎完全重疊 。這直接地證明數位雙生不僅在理論上可行,在實務上更能提供極具參考價值的精準預測,並準確展示因速度與方向改變而產生的摩擦力變化,這是傳統計算方法難以企及的。如果在設計階段就發現潛在的機械干涉、及時優化不合理的運動慣量,從源頭提升整機的性能、可靠度與成本效益。數位雙生,不僅可預覽機台未來表現的模擬工具,也能在每個決策的關鍵提供更快速、更精確的評估。

|

|

備註:藍線:真實機台量測到的扭力;紅線:數位雙生(含摩擦力模型)模擬出的扭力;綠線:數位雙生(不含摩擦力)模擬出的扭力 |

結論

在當前全面數位化與智能製造的浪潮中,數位雙生技術已成為推動CNC加工與機電整合革新的關鍵力量,數位雙生不僅強化生產線的模擬與監控能力,也為使用者建立安全的虛擬培訓環境,降低因設定錯誤帶來的風險與浪費。

工具機產業邁向智慧化,SINUMERIK數控系統有機會成為推動AI導入的核心關鍵。透過SINUMERIK強大的數位控制技術與開放式架構,整合感測器、邊緣運算與雲端平台,協助工具機實現即時監控、自主調整與預測性維護。導入AI機器學習後,機台能針對加工參數進行智慧優化、異常自我偵測,顯著提升製程穩定性與良率,並降低人力依賴與非預期停機風險,不僅加速智慧機械的落地,也為高階製造與全球競爭力注入新動能。