化合物半導體切磨拋工具機設備發展現況

化合物半導體發展概述

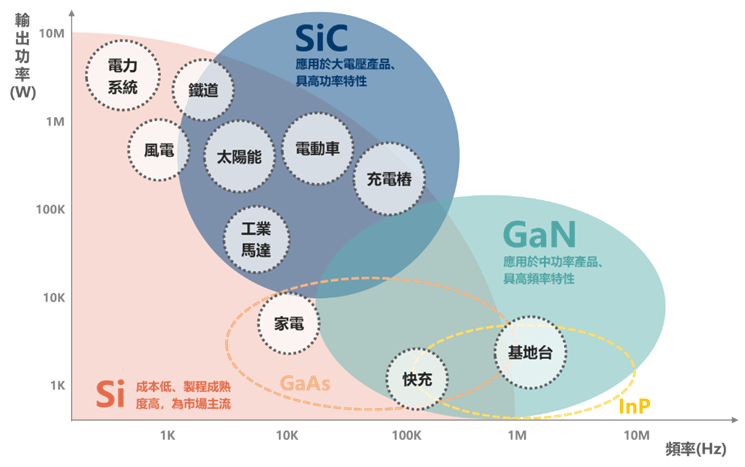

一般常見的半導體相關產品(如手機晶片)絕大多數皆使用第一類半導體材料–矽(Si)所製成,不過隨著科技的進步,市場上對於產品的規格也有了更高的要求。由矽製成的半導體也逐漸面臨材料的物理極限,帶動了新的半導體材料開始問世。而這些半導體材料是由2個以上的元素所組成的化合物,包含第二類半導體材料砷化鎵(GaAs)、磷化銦(InP),以及第三類半導體(本文稱化合物半導體)材料碳化矽(SiC)和氮化鎵(GaN)。

與傳統矽基和第二類III-V族半導體材料相比,碳化矽和氮化鎵在遇到高溫、高壓、高電流時能更穩定的運作,因此可應用於高功率、高切換頻率的產品,並提供更佳的散熱性能。隨著5G、電動車等新應用市場發展,加上全球日益重視碳排放問題,更推動具高能效、低能耗的化合物半導體發展。

|

資料來源:Infineon、Digitimes/金屬中心MII整理

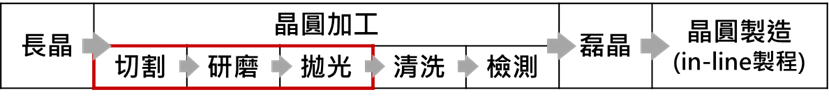

根據Yole統計,2023年全球碳化矽晶圓市場規模達27億美元,而在車用市場的帶動下,預計至2029年全球碳化矽晶圓市場規模將成長至104億美元,年複合成長率達25%。為了滿足前述這些高效能晶片的製造需求,業者多需取得高品質的碳化矽晶圓基板。這些基板是在完成碳化矽長晶後,對晶錠進行加工流程後所製成。而碳化矽晶圓加工製程主要又可分為切割、研磨、拋光、清洗、檢測等。待晶圓製作完成後,將再進行磊晶製程,於晶圓基板表層沉積一層高品質結晶,以達到強化晶片工作效能的目標。

|

資料來源:金屬中心MII整理

不過因碳化矽具有高硬度的特性,其硬度僅次於鑽石與碳化硼(B4C),故加工極為困難。再加上碳化矽的高脆性與低斷裂韌性,使材料在加工過程中易發生脆性斷裂,進而在材料表面留下破碎層,或產生更嚴重的表面與次表面損傷,影響後續的加工精確度,這也是目前業者所面臨的重大挑戰。以下將針對碳化矽加工製程中最關鍵的切磨拋進行更詳細的說明。

切割

鑽石線切割

鑽石線切割法(沙輪切割)為目前主流的碳化矽晶圓切片技術,不過因切片的刀刃硬度僅較碳化矽略高一點,因此加工過程費時費力,約需2.4小時才可完成一片晶圓切片,整塊晶錠的切片則需大於48小時的時間,且對碳化矽材料耗損厚度大,約為鑽石線線徑(80~150 μm)大小,亦會造成刀具頻繁磨損。不過其具備可批次生產之優勢。

雷射切割

雷射切割是利用高能量的雷射束照射,使得被雷射照射處產生局部熔化、氣化,以達到去除材料,實現晶圓切割,一般又可再細分為雷射全切割、雷射半切割以及雷射隱形切割。雷射全切割屬於非接觸式加工,除了無機械應力損傷、加工方式靈活外,更不存在刀具耗損和水汙染;而雷射半切割與雷射隱形切割則是僅針對部分材料雷射進行改質,再採用裂片的方式,沿著切割道產生縱向延伸的應力來分離晶片。該技術具備高速切片(較傳統鑽石線切割時間減少85%)及低耗損(較傳統鑽石線切割耗損減少70%)優勢,不過技術仍多掌握於國外大廠。

研磨/拋光

碳化矽晶錠經切割後,通常表面粗糙不平,需再經過輪磨(grinding)、研磨(lapping)與拋光才可得到表面光滑可用的晶圓。不過因碳化矽硬度高且耐強酸鹼,除了研磨與拋光耗時長外,研磨過程中的化學條件(如研磨漿液成分/濃度、研磨面積、研磨墊材料等)與機械條件(如研磨漿中的顆粒種類/大小、研磨墊結構等)也會相當程度的影響研磨效果。研磨後的晶圓雖平整,但表面仍較粗糙,需再進行拋光製程。目前主流的拋光技術為化學機械拋光(Chemical-Mechanical Polishing, CMP),利用高氧化性腐蝕液體配合拋光設備進行碳化矽表面粗糙度下降處理,然而該腐蝕液體會影響設備機台壽命,且使用後也不易回收處理,進而導致更高的處理成本及用水成本。

國際加工設備大廠發展概況

日商Disco

Disco為日本半導體精密加工設備商,主要專精於半導體研磨、切割業務,2023年碳化矽切割設備市占約78.8%、研磨設備市占57.1%。為了因應碳化矽切割需求,該公司於2016年首次提出KABRA技術,透過雷射連續照射晶錠在指定深度形成分離層,以完成晶圓切割。過去碳化矽多採用鑽石線切割,但此方法切割速度慢、晶圓表面粗糙需研磨、過程中會損失大量材料(耗損材料約占43%),且單一晶錠可生產的晶圓數量也少。在同樣的晶錠大小下,若使用傳統方法,共需歷時100小時才可得到32片350 µm厚的晶圓,不過若改為使用KABRA技術,將僅需31小時即可得到46片350 µm厚的碳化矽晶圓,不僅縮短加工時長,單一晶錠可生產的晶圓數也提升為傳統製程的1.4倍。

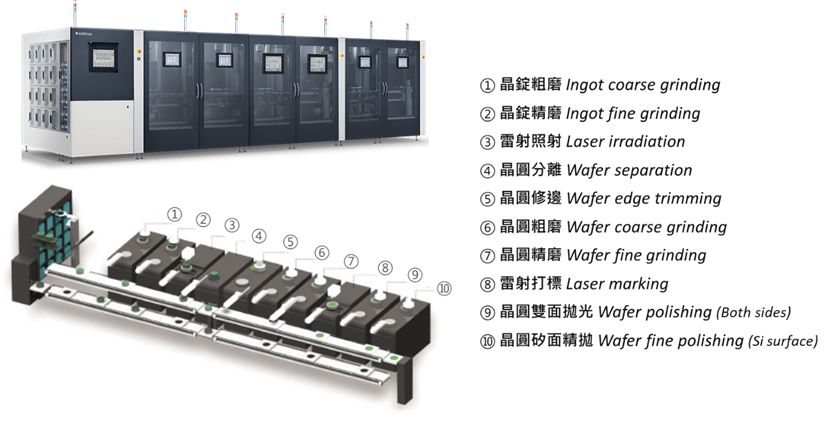

Disco接著於2017年12月發表KABRA! zen,一台設備內總共有十個腔室,依序執行碳化矽晶圓薄化的步驟,包含晶錠粗磨/細磨、雷射掃描改質、晶圓剝離、晶圓邊緣修整、晶圓粗磨/細磨、晶圓雷射打標、雙面拋光、矽面拋光等十個步驟,一站式完成晶圓加工,減少晶圓傳輸的時間,縮短產出時間。該設備適用於8吋晶圓,晶錠最大厚度可達40 mm。

|

資料來源:Disco/金屬中心MII整理

去(2023)年12月,Disco更針對碳化矽等硬質材料推出新型切割設備DDS2020,適用於8吋晶圓,可把切割速度提升至10倍。該新設備採用Stealth dicing™技術,整個切割製程包括將雷射光束聚焦在工件內部形成改質層,再從外部施加應力將其分離成晶片。因將碳化矽分離不像矽晶圓般容易,故Disco的新設備也針對碳化矽晶圓分離機制進行研究,能藉由較傳統分離機制小40%負載的方式完整地將晶圓切割下來,同時偵測晶圓是否完整分離,並針對未完整切割的部分自動重新執行分離作業。除了雷射切割設備外,目前Disco也積極開發具有超音波功能的刀片切割技術,並主要應用於中國大陸市場。

隨著化合物半導體需求強勁且快速成長,Disco現有工廠產能已持續全開。2023年該公司表示將在未來10年內將切割/研磨晶片、電子零件材料製造設備的產能提升至目前的3倍,預計投資800億日元於廣島縣吳市興建工廠,並視需求逐步擴增產能。另外,Disco也規劃於長野縣茅野工廠附近取得建廠用地,於2025年興建新工廠,主要將因應用於電動車等的功率半導體。

日商東京精密(Accretech)

東京精密成立於1949年,為日本半導體製造設備與精密量測設備商,主要專精於半導體研磨、切割等業務,2023年碳化矽切割設備市占約13.3%、研磨設備市占約21.5%,排名全球第二。針對碳化矽、氮化鎵等難切削材料及其他硬脆材料,東京精密提供高剛性磨床,包含HRG200X機型,可適用於6吋以下晶圓,於一分鐘內即可將碳化矽晶圓研磨至120 µm;而HRG300及HRG300A機型則可適用於8/12吋晶圓,並提供高精度(TTV小於0.5 µm、WtW小於±1 µm)的研磨品質。另外,新型的HRG3000RMX高剛性磨床也已持續打入歐、美、中等市場,預計2024年訂單量將維持穩定成長。

美商應用材料(Applied Materials)

Applied Materials成立於1967年的美國加州,為目前全球前五大半導體設備供應商,在CMP設備上有極大的市占率。雖然化合物半導體需求漸增,但由於其晶圓尺寸尚小,公司過去主要係透過改善周邊零組件材料(如研磨墊、研磨漿料等)來因應市場需求。不過為了生產表面品質最佳的均勻晶圓,並協助碳化矽晶片產業升級至更大型的8吋晶圓,應材公司於2021年9月宣布開發了Mirra® Durum™ CMP系統,該系統可將拋光、材料移除的測量、清洗和乾燥整合於同一系統中,以達到乾進乾出(Dry-in/Dry-out)的自動化生產。此外,受製程配方控制的「晶圓翻轉」功能,可提供自動的矽面與碳面拋光。與使用機械輪磨(grinding)的碳化矽晶圓相比,該新系統可將成品晶圓的表面粗糙度降低50倍,與批次CMP加工系統相比,粗糙度則降低3倍。

|

資料來源:Applied Materials/金屬中心MII整理

結 語 – 工具機業者發展機會

近年來,傳統矽基半導體市況調整,衝擊相關設備商供應狀況,不過因化合物半導體需求持續強勁,與碳化矽加工製造相關之設備需求仍持續成長。不過因碳化矽的脆硬特性使其難以切割且又易發生脆性斷裂等問題,在在考驗各家設備商技術量能,故目前各製程設備供應主要仍由少數業者把持,形成進入門檻。

目前我國已有部分業者欲掌握化合物半導體發展商機,於近期投入相關設備製造業務。身為工業之母的工具機為製造業中不可或缺的一部份,其中又可依應用的工業製程的不同,將工具機分為金屬切削(如磨床、銑床)與金屬成形(如壓床)兩大類。而本文中所提及之「切磨拋」正屬於工具機業者所具備之技術能量,若能針對既有工具機性能進行升級,解決碳化矽難以加工且加工過程刀具材料耗損嚴重等產業痛點,即有機會在完成晶圓廠驗證後,打入半導體設備供應市場。

雖然切磨拋等加工屬於工具機業者擅長之領域,不過如前所述,目前國際標竿大廠在碳化矽切磨拋領域,已具備極大的市場影響力,故建議有興趣切入化合物半導體加工業務之工具機業者,可先針對這些標竿大廠的技術布局或缺口進行研究,以作為公司技術發展的方向參考。另外,若能先尋得可進行β-site場域驗證之晶圓廠,並獲同意驗證意願,除了能開發更符合市場需求之設備之外,未來也更容易找到產品出海口。